Содержание статьи:

- Почему полный цикл — это решение, а не просто технология?

- Этап первый: от идеи к чертежу

- Эскизирование и концептуальный дизайн

- Инженерная проработка и расчёты

- Создание технической документации

- Этап второй: подбор и подготовка материалов

- Древесина: от леса до цеха

- Полиуретан и другие композиты для лепнины

- Климат-контроль производственных помещений

- Этап третий: обработка и формирование

- Раскрой и первичная обработка древесины

- Фрезеровка и резьба: от грубой формы к деталям

- Литьё лепнины: от формы к готовому элементу

- Этап четвёртый: шлифовка и доведение до совершенства

- Машинная и ручная шлифовка дерева

- Механическая обработка лепнины

- Этап пятый: финишная отделка

- Тонировка и окраска мебели

- Лакирование и защита

- Подготовка лепнины к монтажу

- Этап шестой: контроль качества на всех уровнях

- Входной контроль материалов

- Пооперационный контроль

- Финальная приёмка готовых изделий

- Этап седьмой: логистика и упаковка

- Правильная упаковка: защита в пути

- Маркировка и документация

- Организация доставки

- Этап восьмой: монтаж и сервисное сопровождение

- Консультации по установке

- Выездной монтаж

- Гарантийное обслуживание

- Преимущества полного производственного цикла

- Единый стандарт качества

- Оптимизация сроков

- Гибкость и индивидуальный подход

- Контроль себестоимости

- Ответственность перед клиентом

- Как выбрать производителя полного цикла?

- Наличие собственных производственных мощностей

- Ассортимент и складская программа

- Техническая экспертиза

- Гарантии и сертификаты

- Отзывы реальных клиентов

- Вопросы и ответы: разбираемся в деталях производства

- Сколько времени занимает полный цикл от заказа до доставки?

- Можно ли заказать изделие по собственному эскизу?

- Какие материалы используются для производства мебели премиум-класса?

- Чем полиуретановая лепнина лучше гипсовой?

- Что значит «русская лепнина» и чем она отличается?

- Как контролируется качество на производстве?

- Какие гарантии даёт производитель?

- Можно ли самостоятельно установить лепнину и мебель?

- Как ухаживать за деревянной мебелью и лепниной?

- Что дороже: заказывать у производителя полного цикла или собирать по частям?

- Заключение: выбор в пользу качества и надёжности

Проблема выбора качественной мебели и декора для интерьера волнует каждого, кто задумал создать по-настоящему роскошное пространство. Почему одни изделия служат десятилетиями, сохраняя безупречный вид, а другие уже через год требуют замены? Где гарантия того, что заказанный стол из массива не растрескается, а лепнина на потолке не отвалится через месяц? Ответ кроется в понимании того, как устроено производство дизайнерской мебели и производство лепнины — от первого эскиза до финальной установки в интерьере.

Полный производственный цикл — это не просто последовательность технологических операций. Это философия ответственности, где каждый этап контролируется, каждая деталь продумывается, каждое решение принимается с учётом конечного результата. Когда вся цепочка — от выбора древесины до монтажа готового изделия — находится под контролем одного производителя, исчезают риски несовпадения стандартов, теряются в материалах, брака на стыках ответственности разных подрядчиков.

Почему полный цикл — это решение, а не просто технология?

Задумайтесь: сколько раз вы сталкивались с ситуацией, когда красивая картинка в каталоге превращалась в разочарование при получении товара? Когда обещанный дуб оказывался шпонированным МДФ? Когда заявленные размеры не совпадали с реальными даже на сантиметр? Всё это — следствие разорванной производственной цепочки, где каждое звено работает само по себе, не неся ответственности за конечный результат.

Фабрика дизайнерской мебели с полным производственным циклом закрывает эту проблему системно. Здесь один и тот же коллектив контролирует весь процесс: от закупки материалов до финальной упаковки. Нет посредников, нет перекладывания ответственности, нет потери качества на стыках.

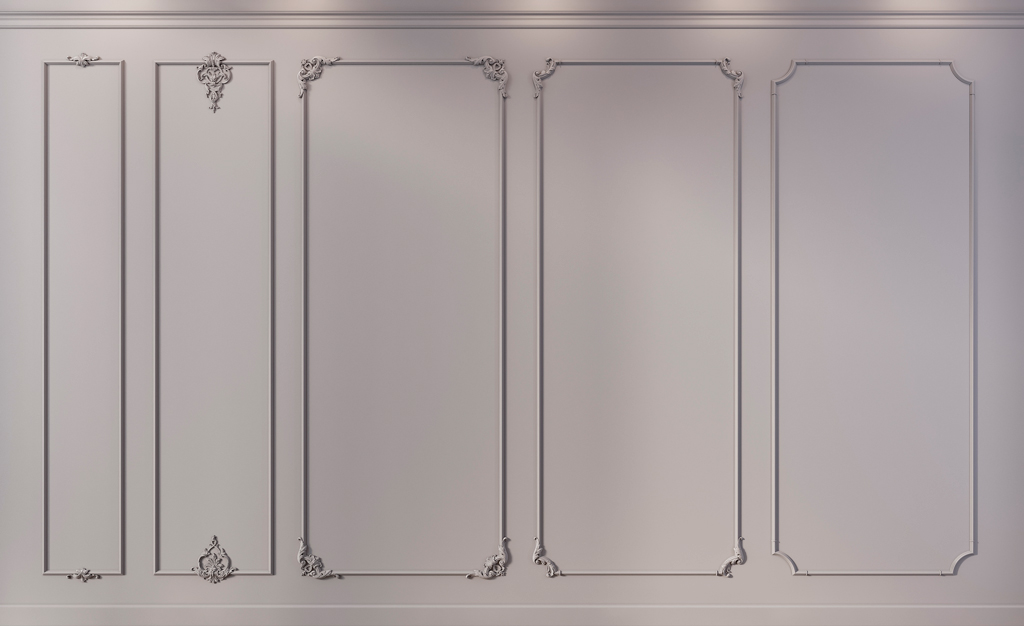

То же самое касается лепного декора. Производство лепнины полного цикла гарантирует, что элементы, которые должны состыковаться на вашем потолке, изготовлены по единым стандартам, из одного материала, с одинаковой геометрией. Русская лепнина, созданная на современном производстве, объединяет традиции многовековых ремёсел с точностью высоких технологий.

Этап первый: от идеи к чертежу

Любое изделие начинается с идеи. Но между красивым образом в голове дизайнера и реальным предметом лежит пропасть, которую нужно преодолеть с помощью точного проектирования.

Эскизирование и концептуальный дизайн

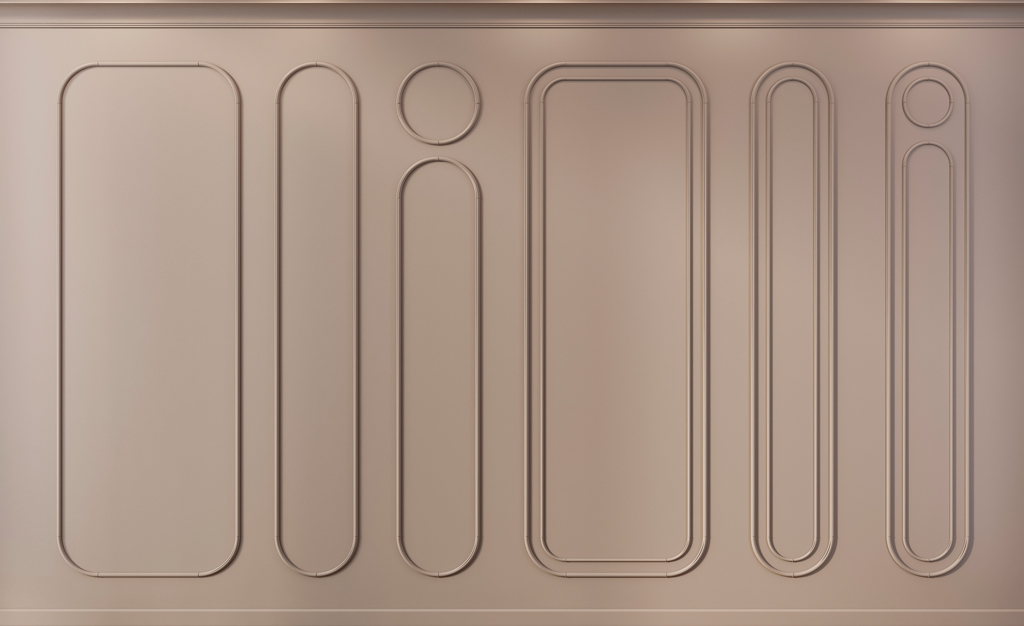

На начальном этапе дизайнеры работают с заказчиком или внутренним отделом разработки, создавая концепцию будущего изделия. Для дизайнерской мебели это означает определение стиля, пропорций, функциональности. Для лепного декора — выбор орнамента, глубины рельефа, масштаба элементов.

Современное производство дизайнерской мебели использует профессиональное программное обеспечение — CAD-системы, позволяющие создавать трёхмерные модели с точностью до миллиметра. Дизайнер видит, как будет выглядеть стол или стул со всех сторон, как будет играть свет на резных элементах, как сочетаются пропорции.

При создании лепнины эскизы прорабатываются с учётом технологии изготовления. Слишком тонкие элементы могут быть хрупкими, слишком глубокий рельеф усложнит извлечение из формы. Опытные мастера знают эти тонкости и на этапе проектирования вносят необходимые коррективы.

Инженерная проработка и расчёты

Красивый эскиз — это только половина дела. Нужно, чтобы изделие было не только эстетичным, но и прочным, функциональным, технологичным. Инженеры рассчитывают нагрузки, определяют оптимальные сечения элементов, продумывают способы соединения деталей.

Для мебели из массива дерева критически важны расчёты на деформацию. Древесина — живой материал, который реагирует на влажность и температуру. Неправильная конструкция приведёт к короблению, растрескиванию, расхождению швов. Правильная — позволит изделию сохранять стабильность десятилетиями.

Создание технической документации

Финальная стадия проектирования — разработка полного комплекта технической документации. Это чертежи всех деталей с размерами, допусками, указанием материалов. Это технологические карты, описывающие последовательность операций на каждом участке производства. Это спецификации на крепёж, клей, отделочные материалы.

Качественная техническая документация — гарантия того, что изделие будет изготовлено точно по проекту, независимо от того, какой конкретный мастер будет его делать. Это исключает субъективность, ошибки, отклонения от стандарта.

Этап второй: подбор и подготовка материалов

Даже самый гениальный проект обречён на провал, если реализуется из некачественных материалов. Именно поэтому на серьёзных производствах отбору и подготовке сырья уделяется колоссальное внимание.

Древесина: от леса до цеха

Производство дизайнерской мебели премиум-класса использует исключительно массив ценных пород — дуб, бук, ясень, орех. Но не любой массив годится. Древесина должна быть камерной сушки с влажностью строго 8±2%. Это тот уровень, при котором материал стабилен и не будет деформироваться в условиях отапливаемого помещения.

Процесс сушки занимает недели. Древесину помещают в специальные камеры, где по определённой программе снижают влажность, не допуская растрескивания и коробления. Слишком быстрая сушка разрушит структуру, слишком медленная — нерентабельна. Точное соблюдение технологии — признак ответственного производителя.

После сушки древесину сортируют. Для изделий под тонировку отбирают доски с минимумом сучков, однородной текстурой, совпадающим оттенком. Для изделий под эмаль допускаются сучки и вариации тона, так как они будут скрыты плотным слоем краски.

Полиуретан и другие композиты для лепнины

Производство лепнины сегодня — это в основном работа с полиуретаном. Этот материал объединяет лёгкость, прочность, влагостойкость и способность точно воспроизводить мельчайшие детали рельефа. Качество полиуретановой лепнины напрямую зависит от качества исходного сырья.

Компоненты для производства полиуретана закупаются у проверенных европейских поставщиков. Это двухкомпонентные системы, которые при смешивании в точных пропорциях дают материал с заданными характеристиками: плотностью 150-420 кг/м³, прочностью на изгиб до 50 МПа, нулевым водопоглощением.

Хранение компонентов требует соблюдения температурного режима и защиты от влаги. Малейшее нарушение условий — и материал теряет свойства, готовые изделия получаются хрупкими или деформируются.

Климат-контроль производственных помещений

Вот деталь, о которой мало кто задумывается: производственные цеха, где изготавливается дизайнерская мебель и лепнина, должны иметь контролируемый микроклимат. Температура 20-24°C, влажность 40-60% — это не прихоть, а технологическая необходимость.

При слишком низкой влажности древесина пересыхает и трескается. При слишком высокой — впитывает влагу и разбухает. При неправильной температуре полиуретан полимеризуется с отклонениями от нормы. Круглосуточное поддержание климата с помощью систем увлажнения и кондиционирования — обязательное условие стабильного качества.

Этап третий: обработка и формирование

Теперь начинается настоящая работа — превращение материала в изделие. Здесь соединяются высокие технологии и ручной труд мастеров.

Раскрой и первичная обработка древесины

На фабрике дизайнерской мебели древесину сначала раскраивают на заготовки нужных размеров. Используются форматно-раскроечные станки, позволяющие делать идеально ровные пропилы без сколов. Оптимизация раскроя с помощью компьютерных программ позволяет минимизировать отходы — важный момент, учитывая высокую стоимость ценных пород.

Следующий этап — склейка ламелей. Даже из широких досок редко удаётся получить столешницу или другой крупный элемент цельным. Поэтому узкие ламели склеивают в щиты с помощью прессов и клея класса D3 (водостойкий). Правильно склеенный щит прочнее цельной доски и не ведёт при изменении влажности.

Фрезеровка и резьба: от грубой формы к деталям

Формирование сложных профилей, резных орнаментов, декоративных элементов — это область фрезерной обработки. Современное производство дизайнерской мебели оснащено станками с ЧПУ (числовым программным управлением), которые по заданной программе вырезают из заготовки нужную форму с точностью до 0,1 мм.

Такая точность недостижима при ручной работе. Станок не устаёт, не отвлекается, каждое изделие в партии получается абсолютно идентичным предыдущему. Это особенно важно при производстве комплектов — всех ножек для стола, всех декоративных накладок, всех элементов каркаса.

Но есть операции, где рука мастера незаменима. Тонкая детализация резьбы, подрезка мелких элементов орнамента, создание уникальных авторских деталей — здесь работают резчики с многолетним опытом. Их инструменты — стамески, ножи, рашпили — позволяют добиться той живости и выразительности, которую не даст никакой станок.

Литьё лепнины: от формы к готовому элементу

Производство лепнины из полиуретана — это процесс литья в формы. Сначала создаётся мастер-модель — оригинал будущего элемента, выполненный с максимальной тщательностью. С мастер-модели снимается силиконовая форма, которая точно повторяет все детали рельефа.

Подготовленные компоненты полиуретана смешиваются в точных пропорциях и заливаются в форму. Материал заполняет все углубления, повторяя мельчайшие детали. Форма закрывается, и начинается процесс полимеризации — химической реакции, в результате которой жидкая смесь превращается в твёрдый полимер.

Время полимеризации зависит от толщины изделия и составляет от нескольких минут до часа. После извлечения из формы элемент ещё дозревает в течение суток, набирая окончательную прочность. Для ускорения процесса используют камеры с контролируемой температурой.

Этап четвёртый: шлифовка и доведение до совершенства

Изделие, вышедшее с фрезерного станка или из формы, ещё далеко от идеала. Требуется тщательная доработка, чтобы получить поверхность, готовую к финишной отделке.

Машинная и ручная шлифовка дерева

На производстве дизайнерской мебели существует два уровня качества обработки: Стандарт и Престиж. Для уровня Стандарт применяется машинная шлифовка на ленточных и вибрационных станках. Это даёт гладкую поверхность, устраняет следы фрезы, готовит дерево к покраске.

Но по-настоящему безупречная поверхность получается только при ручной доработке — уровень Престиж. Мастер проходит каждый элемент наждачной бумагой разной зернистости, удаляет мельчайшие шероховатости, поднявшийся ворс, следы обработки в труднодоступных местах резьбы. Это трудоёмкий процесс, который не терпит спешки.

Качественно отшлифованное изделие — это основа для красивой финишной отделки. На гладкую поверхность лак или тонировка лягут ровно, без подтёков и матовых пятен. Текстура дерева раскроется во всей красоте, каждая линия годовых колец будет чёткой и выразительной.

Механическая обработка лепнины

Полиуретановые элементы после извлечения из формы имеют литник — место, через которое заливался материал. Его нужно аккуратно срезать, а место среза отшлифовать. Иногда требуется подрезка краёв, снятие облоя, доработка стыковочных поверхностей.

Для этого используются ленточные пилы, шлифовальные станки, ручной инструмент. Важно не повредить рельеф, сохранить чёткость всех деталей. Опытный оператор чувствует материал, знает, с каким усилием можно прижимать элемент к шлифовальной ленте, чтобы не смазать тонкие линии орнамента.

После механической обработки каждый элемент проходит контроль качества. Проверяются размеры, геометрия, отсутствие дефектов. Бракованные изделия отправляются на переработку, качественные — на следующий этап.

Этап пятый: финишная отделка

Отделка — это то, что увидит конечный покупатель. Именно она определяет первое впечатление от изделия. Поэтому к этому этапу относятся с особым вниманием.

Тонировка и окраска мебели

Дерево редко используется в естественном виде — обычно его тонируют, чтобы подчеркнуть текстуру и придать нужный оттенок. Тонировка — это нанесение полупрозрачных красителей, которые проникают в поры древесины, окрашивая её, но оставляя видимым рисунок волокон.

Процесс требует мастерства. Краситель наносится кистью или распылителем, равномерно распределяется по поверхности. Важно не оставить потёков, не пропустить участков, добиться однородного тона. После высыхания первого слоя часто наносят второй для усиления интенсивности цвета.

Изделия под эмаль окрашиваются укрывистыми красками, полностью скрывающими текстуру дерева. Используются полиуретановые или акриловые эмали, которые создают гладкое, ровное покрытие. Для получения идеальной поверхности краску наносят в несколько слоёв с промежуточной шлифовкой.

Лакирование и защита

После тонировки или окраски изделие покрывают лаком. Лак выполняет защитную функцию — он предохраняет дерево от влаги, загрязнений, механических повреждений. Но это ещё и декоративный слой, который определяет финальный вид: матовый, полуматовый или глянцевый.

Лак наносится распылением в специальных окрасочных камерах с вытяжкой. Это обеспечивает ровное покрытие без подтёков и включений пыли. Каждый слой сушится, шлифуется мелкозернистой бумагой (кроме финального), и наносится следующий. Обычно требуется 2-3 слоя лака.

Подготовка лепнины к монтажу

Полиуретановая лепнина обычно поставляется в грунтованном виде, готовом под покраску на объекте. Белая грунтовка создаёт основу для финишной краски, выравнивает поверхность, улучшает адгезию.

Но есть и элементы с декоративным покрытием, выполненным на производстве — патинированные, с позолотой, с эффектом состаривания. Такие изделия готовы к установке без дополнительной отделки. Мастера по декоративным покрытиям вручную наносят патину в углубления рельефа, создавая эффект старинной лепнины, или золотят выступающие части, подчёркивая объём орнамента.

Этап шестой: контроль качества на всех уровнях

Качество — это не случайность, а результат системной работы. На производстве полного цикла контроль встроен в каждый этап.

Входной контроль материалов

Ещё до запуска в производство все материалы проверяются. Древесину проверяют влагомером — влажность должна быть строго в диапазоне 6-10%. Визуально оценивают наличие пороков, трещин, гнили. Партии, не соответствующие стандарту, возвращаются поставщику.

Полиуретановые компоненты проверяют на соответствие спецификациям — вязкость, время полимеризации, конечную твёрдость. Делаются тестовые отливки, которые проходят испытания на прочность. Только после подтверждения качества партия допускается к использованию.

Пооперационный контроль

После каждой технологической операции изделие осматривается контролёром или самим оператором станка. Проверяются размеры штангенциркулем или шаблонами, оценивается качество поверхности, отсутствие дефектов. Выявленный брак не идёт дальше — он либо дорабатывается, либо списывается.

Такой подход позволяет выявлять проблемы на ранних стадиях, не допуская накопления бракованных полуфабрикатов. Это экономит материалы, время, деньги. И главное — гарантирует, что к финальной сборке попадут только качественные детали.

Финальная приёмка готовых изделий

Перед упаковкой и отгрузкой каждое изделие проходит финальный контроль. Специалист отдела качества проверяет все параметры по чек-листу: размеры, геометрия, качество отделки, комплектность, маркировка. Только изделия, прошедшие все проверки, получают паспорт качества и отправляются на склад готовой продукции.

Для особо ответственных заказов проводится выборочный независимый контроль — когда изделия проверяет не производственник, а специалист из другого подразделения. Это исключает субъективность и круговую поруку.

Этап седьмой: логистика и упаковка

Изделие изготовлено, прошло все проверки. Но как доставить его заказчику в целости и сохранности? Здесь начинается работа логистов и упаковщиков.

Правильная упаковка: защита в пути

Резная мебель с деликатными элементами требует особой защиты при транспортировке. Каждый элемент оборачивается воздушно-пузырьковой плёнкой, выступающие части дополнительно защищаются картонными уголками. Мелкие детали упаковываются в коробки с разделителями, чтобы не бились друг о друга.

Крупногабаритные элементы — столешницы, подстолья — помещаются в деревянные обрешётки или паллетные упаковки. Это защищает от ударов, проколов, воздействия влаги. Внутри упаковки размещаются амортизирующие материалы — пенопласт, гофрокартон.

Лепнина упаковывается в термоусадочную плёнку или картонные коробки. Длинные элементы — карнизы, молдинги — связываются в пачки, торцы защищаются заглушками. Хрупкие розетки с тонким рельефом укладываются индивидуально, с прокладками.

Маркировка и документация

Каждая упаковка получает маркировку: наименование изделия, артикул, количество, номер заказа. Прикладывается упаковочный лист с описью содержимого. Для международных отправлений оформляются все таможенные документы, сертификаты происхождения.

Правильная маркировка критически важна для крупных заказов, где сотни позиций. Это позволяет быстро идентифицировать каждую упаковку на складе получателя, не вскрывая её. Экономит время при приёмке, исключает путаницу при монтаже.

Организация доставки

Фабрика дизайнерской мебели с полным циклом обычно предлагает услуги доставки до объекта. Это может быть собственный транспорт для местных доставок или партнёрские транспортные компании для отправок в регионы и за рубеж.

Важно выбрать правильный вид транспорта. Для негабаритных грузов подойдёт обычный фургон. Для крупных партий — еврофура с гидробортом. Для особо ценных изделий — автомобиль с климат-контролем и системой отслеживания.

Производство лепнины часто отгружает товар транспортными компаниями до терминала в городе заказчика. Оттуда клиент забирает груз самостоятельно или заказывает адресную доставку. Для крупных объектов организуется прямая доставка до стройплощадки.

Этап восьмой: монтаж и сервисное сопровождение

Производство полного цикла не заканчивается отгрузкой. Настоящая ответственность включает помощь в монтаже и послепродажное обслуживание.

Консультации по установке

К каждому изделию прилагается инструкция по монтажу с чертежами, описанием последовательности операций, рекомендациями по материалам крепежа и клея. Для сложных конструкций — мебельных каркасов, многоэлементных лепных композиций — доступны подробные видеоинструкции.

Техническая поддержка отвечает на вопросы монтажников по телефону или онлайн. Опытные специалисты помогают решить нестандартные ситуации, подсказывают оптимальные способы крепления в конкретных условиях, рекомендуют проверенных подрядчиков в регионе заказчика.

Выездной монтаж

Для особо ответственных объектов или при отсутствии квалифицированных монтажников на месте производитель может направить своих специалистов. Выездная бригада привозит необходимый инструмент, крепёж, клеевые составы. Выполняет установку строго по технологии, с соблюдением всех допусков и требований.

Это гарантирует идеальный результат и снимает с заказчика головную боль. Не нужно искать мастеров, объяснять, что и как делать, переживать за качество работ. Всё выполняется под ключ профессионалами, которые тысячи раз делали такую же работу.

Гарантийное обслуживание

Производство дизайнерской мебели и лепнины полного цикла предоставляет гарантию на свои изделия — обычно от 12 до 24 месяцев. В течение этого срока производитель обязуется бесплатно устранить любые дефекты, возникшие не по вине эксплуатации.

Если обнаружился брак — растрескивание дерева, отслоение покрытия, деформация элемента — изделие ремонтируется или заменяется за счёт производителя. Это реальная ответственность, которая заставляет делать качественно изначально. Ведь каждый гарантийный случай — это прямые убытки.

Преимущества полного производственного цикла

Теперь, когда мы разобрались в этапах, становится понятно, почему полный цикл — это не просто удобство, а фундаментальное конкурентное преимущество.

Единый стандарт качества

Когда все операции выполняются на одном предприятии, легко установить и контролировать единые стандарты. Нет ситуаций, когда один подрядчик сделал хорошо, а другой — плохо, и непонятно, кто виноват. Ответственность лежит на одной компании, которая заинтересована в репутации.

Оптимизация сроков

Разорванная цепочка — это неизбежные задержки на стыках. Заготовки ждут отправки к одному подрядчику, готовые детали — к другому. Полный цикл исключает эти простои. Заготовка с одного участка сразу идёт на следующий. Производственный поток организован оптимально, сроки сокращаются в разы.

Гибкость и индивидуальный подход

Производство полного цикла может легко выполнять индивидуальные заказы. Нужна столешница нестандартного размера? Не проблема — корректируем программу станка. Требуется уникальный орнамент на лепнине? Создаём специальную форму. Всё это делается внутри, без согласований с третьими сторонами.

Изготовление под заказ становится не исключением, а нормой работы. Клиент получает именно то, что нужно, а не то, что есть в стандартном каталоге.

Контроль себестоимости

Отсутствие посредников означает отсутствие наценок на каждом этапе. Производитель закупает материалы по оптовым ценам напрямую, без торговых надбавок. Не оплачивает услуги сторонних исполнителей с их маржой. В результате при сопоставимом или даже более высоком качестве конечная цена для потребителя оказывается разумной.

Ответственность перед клиентом

Когда за весь процесс отвечает одна компания, не возникает ситуаций перекладывания вины. Нет отговорок типа «это не мы сделали, это на предыдущем этапе испортили». Производитель полного цикла отвечает за конечный результат целиком. Это рождает культуру ответственности и внимания к деталям.

Как выбрать производителя полного цикла?

Не все, кто заявляют о полном цикле, действительно его имеют. Как отличить настоящее производство от сборочного цеха, закупающего полуфабрикаты?

Наличие собственных производственных мощностей

Посетите производство или попросите видеотур. Настоящая фабрика дизайнерской мебели — это цеха с станками, сушильные камеры, окрасочные участки, склады материалов. Если вам показывают небольшой офис и говорят, что производство «на аутсорсе», это не полный цикл.

Ассортимент и складская программа

Производитель полного цикла обычно имеет широкий ассортимент в наличии. Большая складская программа говорит о стабильности производства, о том, что компания уверена в своей продукции и готова держать запасы. Если всё только под заказ с многомесячными сроками — возможно, это посредник.

Техническая экспертиза

Настоящие производственники глубоко разбираются в технологии. Задайте технические вопросы: о влажности древесины, о типах клея, о режимах полимеризации полиуретана. Компетентные ответы с конкретными цифрами и деталями — признак того, что перед вами профессионалы, а не перепродавцы.

Гарантии и сертификаты

Производитель полного цикла всегда даёт гарантию на свою продукцию. Есть сертификаты соответствия, подтверждающие качество материалов и изделий. Есть паспорта качества на каждую партию. Наличие этих документов говорит о серьёзности компании.

Отзывы реальных клиентов

Изучите отзывы на независимых площадках. Посмотрите реализованные проекты. Производитель с многолетней историей имеет портфолио выполненных работ, довольных клиентов, которые готовы рекомендовать компанию. Отсутствие следов в информационном пространстве должно насторожить.

Вопросы и ответы: разбираемся в деталях производства

Сколько времени занимает полный цикл от заказа до доставки?

Для стандартных изделий из складской программы — от 1 до 5 дней. Для изделий под заказ — от 2 до 8 недель в зависимости от сложности. Индивидуальные проекты с разработкой дизайна могут занимать до 3-4 месяцев.

Можно ли заказать изделие по собственному эскизу?

Да, производство полного цикла обычно предлагает услугу изготовления по индивидуальным эскизам. Вы предоставляете чертёж, фотографию или описание, технологи оценивают возможность реализации, рассчитывают стоимость и сроки.

Какие материалы используются для производства мебели премиум-класса?

Массив дуба, бука, ясеня, ореха камерной сушки с влажностью 8±2%. Для облицовки — натуральный шпон. Для отделки — полиуретановые лаки и эмали европейских производителей. Крепёж и фурнитура — от ведущих мировых брендов.

Чем полиуретановая лепнина лучше гипсовой?

Полиуретан легче гипса в 5-7 раз, что упрощает монтаж и не нагружает конструкции. Он абсолютно влагостоек, не трескается, не крошится. При этом точность воспроизведения рельефа сопоставима с гипсом. Срок службы — 20-30 лет без потери свойств.

Что значит «русская лепнина» и чем она отличается?

Русская лепнина — это изделия, произведённые в России по европейским технологиям с использованием качественного сырья. Часто это означает сочетание традиционных орнаментов русского классицизма с современными материалами и точностью изготовления.

Как контролируется качество на производстве?

Многоступенчатая система контроля: входной контроль материалов, пооперационный контроль в процессе изготовления, финальная приёмка готовых изделий. Используются измерительные инструменты, шаблоны, визуальная оценка. Бракованная продукция не допускается к отгрузке.

Какие гарантии даёт производитель?

Обычно гарантия составляет 12-24 месяца на изделия и материалы. В течение этого срока производитель обязуется устранить дефекты, возникшие не по вине неправильной эксплуатации. Гарантия распространяется на трещины, деформации, отслоение покрытий.

Можно ли самостоятельно установить лепнину и мебель?

Лепнину из полиуретана можно монтировать самостоятельно — она легкая, клеится на полимерный клей, не требует специнструмента. Для мебели может потребоваться сборка, особенно если это комплект с множеством деталей. Инструкции прилагаются, но сложные конструкции лучше доверить профессионалам.

Как ухаживать за деревянной мебелью и лепниной?

Деревянную мебель протирают мягкой сухой тканью, раз в год обрабатывают полиролями для дерева. Избегают прямого контакта с водой и нагревательными приборами. Лепнину очищают от пыли сухой кистью или пылесосом с мягкой насадкой. При необходимости можно протереть влажной тканью.

Что дороже: заказывать у производителя полного цикла или собирать по частям?

Часто производитель полного цикла предлагает более выгодную цену, чем сумма стоимостей при покупке у разных поставщиков. Плюс экономия времени, нервов, гарантия совместимости всех элементов. С учётом этих факторов полный цикл почти всегда выгоднее.

Заключение: выбор в пользу качества и надёжности

Производство дизайнерской мебели и производство лепнины полного цикла — это не просто способ организации бизнеса. Это философия ответственности перед клиентом, где каждый этап контролируется, каждая деталь продумывается, каждое изделие создаётся с расчётом на десятилетия службы.

Выбирая производителя полного цикла, вы получаете гарантию качества на всех этапах — от подбора древесины до финального монтажа. Вы избегаете проблем несовпадения стандартов, брака на стыках ответственности, задержек при координации разных подрядчиков. Вы получаете единую точку контакта, которая отвечает за результат целиком.

Фабрика дизайнерской мебели с собственным производством, контролируемым микроклиматом, современным оборудованием и опытными мастерами — это гарантия того, что ваш стол или кресло прослужат не один десяток лет, сохраняя первоначальную красоту. Производство лепнины с полным циклом от создания форм до доставки на объект — это уверенность в том, что декор вашего потолка будет идеально состыкован, прочно закреплён, красиво окрашен.

Современные технологии позволяют совмещать традиционное мастерство с точностью машинной обработки. Русская лепнина и мебель из массива, созданные на таком производстве, объединяют душу ручной работы с надёжностью индустриальных стандартов. Это лучшее из двух миров — живое тепло натуральных материалов и безупречность технологического совершенства.

Не экономьте на главном. Качественная мебель и декор — это инвестиция на годы. Они создают атмосферу вашего дома, формируют впечатление гостей, влияют на настроение каждый день. Выбирая производителя полного цикла, вы выбираете надёжность, ответственность, предсказуемый результат.

Компания STAVROS — это производство полного цикла, где каждый этап от эскиза до установки выполняется с максимальной тщательностью. Более 23 лет STAVROS создаёт дизайнерскую мебель из массива дерева и лепной декор из полиуретана, которые украшают тысячи интерьеров по всей России и за рубежом.

На производстве STAVROS поддерживается строгий климат-контроль, используется только высушенная древесина дуба и бука, применяются современные станки с ЧПУ и традиционные техники ручной резьбы. Каждое изделие проходит многоступенчатый контроль качества, каждая партия сопровождается документацией, подтверждающей соответствие стандартам.

STAVROS предлагает более 4000 моделей изделий из дерева и широчайший ассортимент лепного декора для любых стилей — от классицизма до модерна. Большая складская программа позволяет отгружать стандартные позиции в течение 1-5 дней. Услуга изготовления под заказ реализует самые смелые дизайнерские идеи.

Выбирая STAVROS, вы выбираете российское производство мирового уровня, где качество подтверждается не словами, а реальными изделиями, которые служат десятилетиями. Вы получаете полный цикл от первого эскиза до финальной установки, техническую поддержку на всех этапах, гарантию и сервисное обслуживание. Доверьтесь профессионалам — создайте интерьер, которым будете гордиться долгие годы.