Содержание статьи:

- Зачем заказывать индивидуальную лепнину: когда каталога недостаточно

- Нестандартные архитектурные параметры

- Уникальные стилистические требования

- Персонализация пространства

- От идеи к изделию: этапы создания заказной лепнины

- Этап первый: формулирование задачи и консультация

- Этап второй: 3D-моделирование и проектирование

- Этап третий: создание мастер-модели и формы

- Этап четвертый: литье и финишная обработка

- Этап пятый: контроль качества и упаковка

- 3D-моделирование: визуализация до производства

- Фотореалистичные рендеры: увидеть до создания

- Фотомонтаж: элемент в контексте интерьера

- Виртуальная примерка: анимация и VR

- Изготовление силиконовых форм: сердце производства

- Выбор силикона: твердость и долговечность

- Армирование формы: предотвращение деформаций

- Разборные формы: для сложных элементов

- Минимальные тиражи и сроки: экономика заказного производства

- Структура стоимости заказной лепнины

- Минимальный тираж: когда индивидуальное производство оправдано

- Сроки производства: планирование проекта

- Стоимость заказной лепнины: сравнение с каталожной

- Каталожная лепнина: массовое производство

- Заказная лепнина единичным тиражом

- Когда заказная оправдана экономически

- Авторские права на уникальные элементы: кто владеет дизайном

- Стандартная практика: заказчик оплачивает производство, производитель сохраняет форму

- Выкуп эксклюзивности: заказчик владеет дизайном

- Защита интеллектуальной собственности: регистрация дизайна

- Примеры реализованных проектов: от идеи к интерьеру

- Проект 1: Историческая реконструкция особняка

- Проект 2: Авторский интерьер в современной квартире

- Проект 3: Корпоративный интерьер банка

- Часто задаваемые вопросы

Каталоги ограничивают. Тысяча профилей карнизов, пятьсот розеток, двести молдингов — выбор кажется огромным, пока не столкнешься с задачей, выходящей за рамки стандарта. Потолок трехметровой высоты требует карниза шириной двадцать восемь сантиметров — в каталоге максимум двадцать пять. Эркерное окно радиусом два метра нуждается в гнутом наличнике — серийные прямые, не подходят. Семейный герб с инициалами владельцев должен венчать камин — ничего похожего в типовых розетках. Лепнина полиуретан на заказ решает задачи, которые каталожные элементы оставляют открытыми. Индивидуальное изготовление начинается с эскиза — рисунок от руки, фотография исторического образца, словесное описание идеи. Дизайнер переводит образ в 3D-модель, технолог оценивает технологическую выполнимость, скульптор создает мастер-модель, формовщик отливает силиконовую матрицу, литейщик заполняет форму полиуретаном. Через две-восемь недель (зависит от сложности) заказчик получает элемент, которого нет ни в одном каталоге мира — уникальный, точно соответствующий проекту, существующий в единственном экземпляре или ограниченной серии.

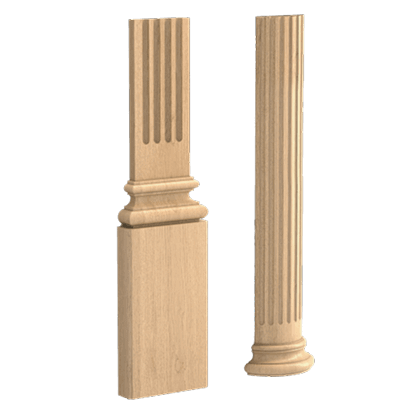

Заказ лепнины по эскизу открывает возможности, недостижимые при работе с серийными элементами. Орнамент, разработанный персонально — растительные мотивы, выбранные владельцем (лавр, дуб, виноград, розы), сплетенные в уникальную композицию. Размеры, точно подогнанные под архитектуру — колонна высотой ровно триста семнадцать сантиметров (от пола до балки потолка), розетка диаметром ровно семьдесят три (чтобы закрыть монтажную коробку люстры плюс запас пять сантиметров по периметру). Геральдика семьи, интегрированная в декор — герб, вензель, девиз выгравированы на картуше, венчающем портал входной двери. Интерьер с индивидуальной лепниной из полиуретана становится автопортретом владельца, пространством, где каждый элемент несет персональный смысл, рассказывает историю, недоступную тиражным решениям.

Зачем заказывать индивидуальную лепнину: когда каталога недостаточно

Серийное производство оптимизировано под массовый спрос. Профили карнизов стандартных ширин (пять, десять, пятнадцать, двадцать сантиметров) покрывают девяносто процентов задач. Розетки типовых диаметров (тридцать, пятьдесят, восемьдесят сантиметров) подходят большинству люстр. Но существуют случаи, когда типовое не работает.

Нестандартные архитектурные параметры

Высокие потолки. Потолок высотой четыре-пять метров (сталинки, дореволюционные квартиры, современные таунхаусы) требует карниза шириной двадцать пять-тридцать пять сантиметров — иначе карниз теряется, выглядит тонкой линией на огромной стене. Стандартные каталоги ограничиваются двадцатью-двадцатью пятью сантиметрами. Заказной карниз тридцати сантиметров с усиленным профилем восполняет пробел.

Радиусные элементы. Эркеры, полуколонны, арочные проемы, круглые комнаты требуют гнутых элементов — карнизы, молдинги, наличники, повторяющие кривизну стены. Гибкие полиуретановые элементы (из каталога) гнутся по радиусу не меньше пятидесяти-восьмидесяти сантиметров. Если радиус эркера двадцать-тридцать сантиметров (острый изгиб), гибкий элемент ломается. Решение — отливка элемента заранее изогнутого, с радиусом, точно соответствующим проекту.

Несимметричные помещения. Комната с косыми углами (не девяносто градусов), трапециевидным периметром, разновысокими стенами. Стандартные элементы рассчитаны на симметрию, прямые углы, равные высоты. Заказные элементы учитывают реальную геометрию — карниз с переменным углом стыковки, колонна с разновысокими базой и капителью (пол наклонный), розетка смещенная от центра потолка (компенсация асимметрии).

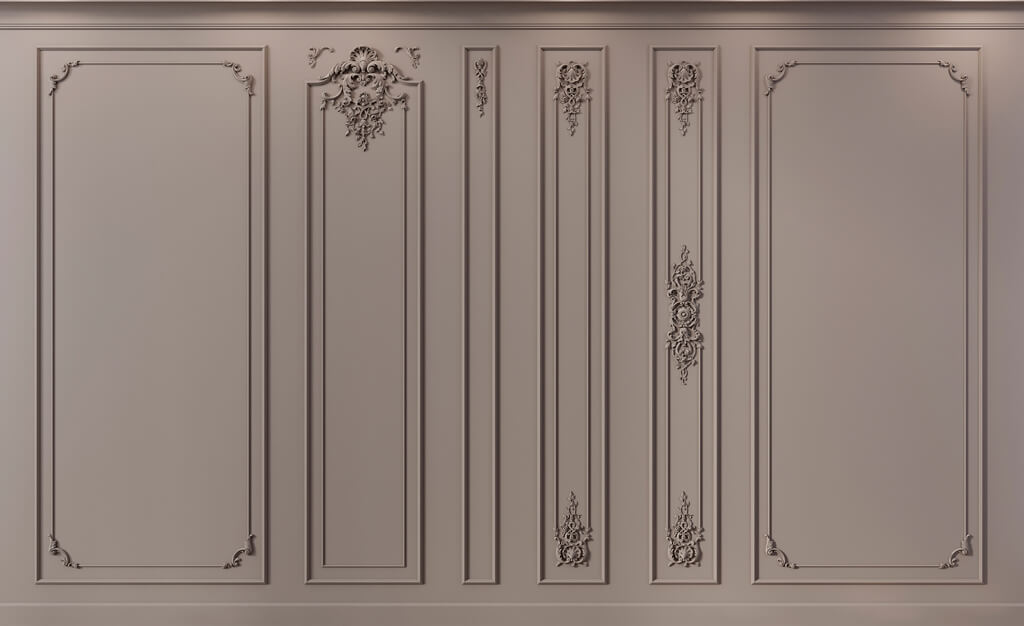

Уникальные стилистические требования

Исторические реконструкции. Реставрация дворца, особняка, усадьбы требует воспроизведения утраченной лепнины. Обмеры сохранившихся фрагментов, архивные фотографии, чертежи архитектора дают данные для восстановления. Орнамент уникален — характерный для конкретной эпохи, региона, мастера. В каталогах аналогов нет. Индивидуальное изготовление воссоздает утраченное — скульптор лепит по архивным данным, форма отливается, элементы воспроизводят оригинал.

Авторская стилистика дизайнера. Дизайнер разрабатывает интерьер с уникальным орнаментом — геометрический узор, отсылающий к национальным мотивам (кавказским, скандинавским, восточным), растительная композиция с необычными растениями (бамбук, лотос, кактус вместо традиционного аканта), анималистические элементы (птицы, рыбы, насекомые вплетены в молдинги). Серийное производство не предлагает таких решений. Заказная лепнина реализует авторский замысел.

Корпоративный стиль. Коммерческие интерьеры (офисы, отели, рестораны) интегрируют брендинг в архитектуру. Логотип компании, повторяющийся в орнаменте карнизов. Фирменные цвета, воспроизведенные в окрашенной лепнине. Корпоративные символы (якорь для морской компании, колос для агропредприятия), вплетенные в розетки, пилястры. Каталожная лепнина нейтральна, не несет брендинга. Заказная создает корпоративную среду.

Персонализация пространства

Семейная геральдика. Владельцы с родовыми гербами, вензелями, девизами хотят видеть их в интерьере. Герб над камином, на фронтоне портала входной двери, в центре потолочной розетки. Вензель (переплетенные инициалы супругов) на консолях, замковых камнях. Девиз семьи, выгравированный на фризе. Персонализация превращает дом в родовое гнездо, пространство с историей.

Памятные даты и события. Дата постройки дома, дата свадьбы владельцев, год рождения детей, важные семейные события интегрируются в лепнину. Картуш с датой над входной дверью (как в исторических зданиях). Розетка с римскими цифрами, обозначающими год свадьбы. Орнамент, символизирующий профессию, увлечение владельца (музыкальные инструменты для музыканта, книги для писателя, виноградная лоза для винодела).

От идеи к изделию: этапы создания заказной лепнины

Индивидуальное производство — многоступенчатый процесс, требующий координации дизайнера, технолога, скульптора, формовщика, литейщика.

Этап первый: формулирование задачи и консультация

Заказчик обращается с запросом — описывает, что нужно, для чего, как должно выглядеть. Три формата запроса:

Точный эскиз. Заказчик (или его дизайнер) предоставляет детализированный рисунок, чертеж, 3D-модель. Указаны размеры, пропорции, орнамент, материал, отделка. Технолог оценивает технологическую выполнимость — можно ли отлить такую форму из полиуретана, какие ограничения (минимальная толщина стенок, максимальный размер элемента, сложность вынимания из формы). Если все технически реализуемо, составляется техническое задание, рассчитывается стоимость, согласуются сроки.

Фотография прототипа. Заказчик показывает фото исторического образца (лепнина в старинном здании, музейный экспонат, элемент из другого интерьера), говорит: «Хочу такое же или похожее». Дизайнер анализирует фото, воссоздает элемент в 3D-модели (по пропорциям, орнаменту), адаптирует под размеры заказчика (оригинал может быть больше или меньше, чем нужно). Модель согласовывается, корректируется, утверждается.

Словесное описание. Заказчик объясняет идею словами: «Нужен карниз с виноградной лозой, грозди свисают, листья крупные, стиль барокко, ширина тридцать сантиметров». Дизайнер на основе описания создает несколько вариантов эскизов, показывает заказчику, выбирается понравившийся, дорабатывается. Процесс итеративный — несколько раундов эскизов, правок, уточнений до достижения идеала.

Консультация на этом этапе критична. Опытный технолог предупреждает о подводных камнях. Если орнамент слишком мелкий (детали размером два-три миллиметра), полиуретан может не заполнить тонкие участки формы — детали смажутся. Если элемент слишком крупный (длина больше трех-четырех метров), отливка станет тяжелой, транспортировка сложной — лучше разбить на два-три сегмента, стыковать на объекте. Если форма имеет глубокие поднутрения (выступы, за которые цепляется форма при вынимании отливки), извлечение затруднено — форму придется делать разборной (дороже, дольше). Все эти нюансы обсуждаются, решаются на этапе консультации.

Этап второй: 3D-моделирование и проектирование

Утвержденная идея переводится в 3D-модель — цифровую копию будущего изделия. Моделирование выполняется в специализированных программах (ZBrush для органических форм, SolidWorks для геометрических, Rhinoceros для архитектурных элементов).

Детализация орнамента. Каждый лист, завиток, бусина, зубчик прорисовывается индивидуально. Глубина рельефа (насколько элементы выступают над плоскостью) рассчитывается — слишком плоский рельеф теряется визуально, слишком глубокий создает хрупкие выступы, ломающиеся при монтаже. Оптимум — три-десять миллиметров для интерьерных элементов, пять-пятнадцать для фасадных.

Проверка пропорций. Модель визуализируется в контексте — карниз накладывается на фото стены (фотомонтаж), розетка на потолок, пилястра на простенок между окнами. Заказчик видит, как элемент будет выглядеть в реальности, корректирует размер, если визуально не соответствует ожиданиям (казалось, что тридцать сантиметров достаточно, на фото видно — нужно тридцать пять).

Подготовка к производству формы. Модель проверяется на технологические ограничения. Углы сглаживаются (острые девяносто градусов заменяются на небольшие скругления — полиуретан лучше заполняет, отливка прочнее). Поднутрения устраняются или форма проектируется разборной. Добавляются технологические элементы — литниковые каналы (через которые полиуретан заливается в форму), воздуховоды (выпускают воздух, предотвращают пузыри в отливке).

Согласование с заказчиком. Рендеры 3D-модели (фотореалистичные изображения), фотомонтажи в интерьере, анимация (вращение модели, чтобы увидеть со всех сторон) отправляются заказчику. Заказчик утверждает или просит изменений. Количество итераций не ограничено — модель дорабатывается до полного соответствия ожиданиям. Только после финального утверждения переходят к следующему этапу.

Этап третий: создание мастер-модели и формы

Утвержденная 3D-модель материализуется. Два пути: цифровой (3D-печать, фрезеровка ЧПУ) и ручной (скульптурная лепка).

Цифровое изготовление мастер-модели. 3D-принтер печатает модель из пластика (слой за слоем, точность до десятых долей миллиметра). Время печати зависит от размера — элемент двадцать на двадцать сантиметров печатается четыре-шесть часов, крупный элемент метр на метр — двадцать-тридцать часов. После печати поверхность шлифуется (удаляются следы слоев), покрывается грунтом (сглаживает микронеровности). Альтернатива — фрезеровка ЧПУ (станок вырезает модель из пластикового блока по 3D-данным). Точность выше, чем у 3D-печати, но медленнее и дороже.

Ручное изготовление мастер-модели. Скульптор лепит модель из пластилина, глины, воска вручную — по эскизам, распечаткам 3D-модели. Ручная лепка дает артистичность, органичность (особенно для растительных, анималистических орнаментов), которую цифровые методы не всегда достигают. Скульптор вносит живость — легкую асимметрию, вариативность деталей (каждый лист чуть отличается от соседнего), которая делает орнамент не механическим, а рукотворным. Время работы — от двух дней (простая модель) до двух недель (сложная многоярусная композиция).

Отливка силиконовой формы. Мастер-модель (пластиковая или вылепленная) покрывается разделительным составом (чтобы силикон не прилип), устанавливается в опалубку (деревянный или пластиковый ящик). Жидкий силикон заливается в опалубку, заполняя пространство вокруг модели, проникая во все углубления рельефа. Силикон застывает за шесть-двенадцать часов (зависит от толщины слоя, температуры). После застывания опалубка снимается, силиконовая форма разрезается (чтобы извлечь мастер-модель), края формы склеиваются обратно или стягиваются ремнями. Форма готова к литью.

Силиконовые формы выдерживают десятки-сотни циклов литья (зависит от сложности рельефа, размера элемента). Для единичных заказов (один-три экземпляра) форма после использования хранится — если заказчик вернется за дополнительными копиями, не нужно делать форму заново. Для серийных заказов (десятки-сотни копий) форма используется до износа, при необходимости изготавливаются дубликаты.

Этап четвертый: литье и финишная обработка

Силиконовая форма заполняется двухкомпонентным полиуретаном — смола смешивается с отвердителем (пропорция зависит от марки полиуретана), смесь заливается в форму. Полиуретан заполняет все углубления, воздух выходит через воздуховоды (или форма вибрируется — пузырьки воздуха поднимаются, лопаются на поверхности). Застывание за десять-тридцать минут (зависит от толщины отливки, температуры). После застывания форма раскрывается, отливка извлекается.

Обрезка литников. Технологические выступы (литниковые каналы, воздуховоды) обрезаются ножом, шлифуются. Места обрезки зашлифовываются до гладкости — на финальном изделии не должно быть видимых следов технологии.

Зашкуривание и доводка. Поверхность отливки осматривается, при необходимости шлифуется (удаляются микронеровности, следы стыков половин формы). Детали орнамента, если смазались (полиуретан не заполнил тонкие участки до конца), дорабатываются вручную — скульптор резцом восстанавливает четкость.

Грунтовка. Отливка покрывается акриловым грунтом (один-два слоя) — выравнивает цвет, создает базу для окраски, защищает полиуретан от ультрафиолета. Грунт белый (стандарт) или колерованный (если заказчик хочет цветную лепнину, грунт тонируется в базовый цвет).

Окраска и патинирование (опционально). Если заказана финишная отделка, элемент окрашивается — акриловой краской (любой цвет по RAL), имитацией материалов (мрамор, бронза, золочение), патинированием (искусственное старение — затемнение углублений, высветление выступов). Окраска выполняется мастерами-декораторами вручную — многослойно, с использованием техник сухой кисти, лессировок, губковых текстур. Эксклюзивная лепнина на заказ поставляется готовой к установке — окрашенная, завершенная, требующая только монтажа.

Этап пятый: контроль качества и упаковка

Каждое изделие проходит многоступенчатый контроль:

Визуальный осмотр. Проверка отсутствия дефектов — сколов, трещин, пузырей, смазанных деталей, пятен на окраске. Дефектные изделия отбраковываются, переделываются.

Геометрический контроль. Измерение размеров (длина, ширина, высота) штангенциркулем, линейкой — отклонения не должны превышать плюс-минус два-три миллиметра от проектных. Для элементов, стыкующихся друг с другом (секции карниза, сегменты арки), проверяется совместимость — стыки должны быть плотными, без ступенек, зазоров.

Тест на прочность (выборочно). Изделие подвергается нагрузке — изгиб (для длинных элементов), удар (моделируется случайное падение при монтаже), сжатие (для элементов, несущих нагрузку — консоли, капители). Полиуретан должен выдерживать без разрушения.

Упаковка. Изделия оборачиваются защитной пленкой (предотвращает царапины), укладываются в коробки с мягкими прокладками (пенопласт, гофрокартон), коробки маркируются (название элемента, количество, хрупкость). Крупные элементы упаковываются в деревянные обрешетки (для защиты при транспортировке на дальние расстояния).

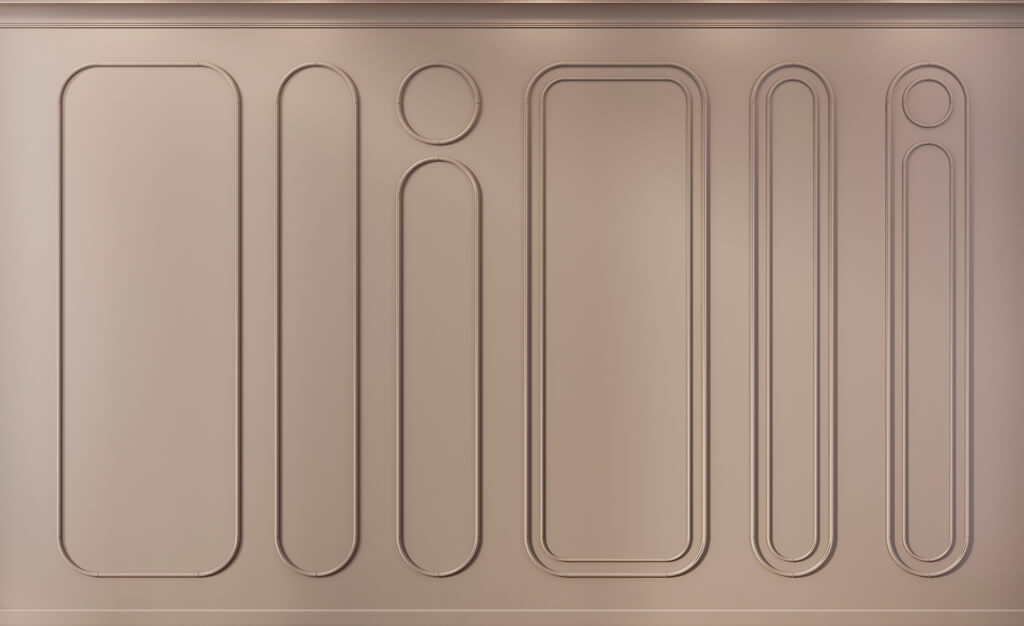

3D-моделирование: визуализация до производства

Цифровые технологии революционизировали индивидуальное производство. Раньше заказчик видел результат только после изготовления — риск несоответствия ожиданиям высок. 3D-моделирование позволяет увидеть, оценить, скорректировать до начала физического производства.

Фотореалистичные рендеры: увидеть до создания

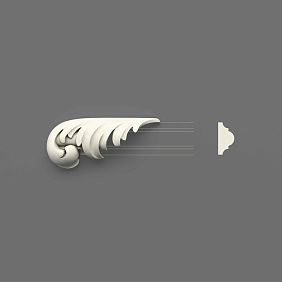

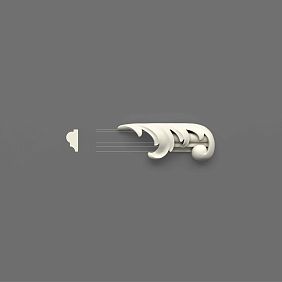

Рендер — компьютерная визуализация 3D-модели с имитацией освещения, материалов, текстур. Выглядит как фотография реального объекта. Рендер показывает:

Детализацию орнамента. Все завитки, листья, бусины видны четко — можно оценить, достаточно ли детален орнамент, не перегружен ли.

Игру света и тени. Рельеф создает тени — глубокие рельефы дают контрастные тени, плоские рельефы малоконтрастны. Рендер с разными вариантами освещения (прямой свет, рассеянный, боковой) показывает, как элемент будет выглядеть при разных условиях.

Цвет и отделку. Модель окрашивается виртуально — белая, бронзовая, золоченая, мраморная. Заказчик выбирает отделку, видя результат заранее.

Рендеры предоставляются в высоком разрешении (для печати, если нужно показать инвесторам, заказчикам) и с разных ракурсов (фронтально, сбоку, сверху, в перспективе).

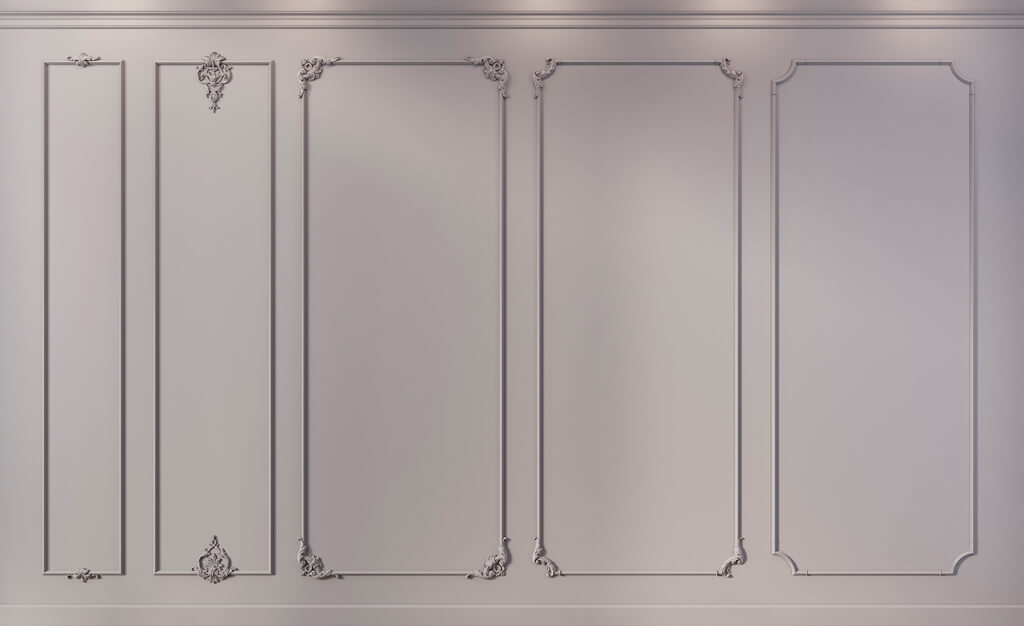

Фотомонтаж: элемент в контексте интерьера

Рендер элемента на белом фоне показывает сам элемент, но не показывает, как он впишется в пространство. Фотомонтаж решает проблему. Заказчик предоставляет фото помещения (стена, где будет карниз, потолок, где будет розетка, простенок, где будут пилястры). Дизайнер вставляет 3D-модель элемента в фото, масштабирует, позиционирует, добавляет тени (чтобы элемент выглядел частью фото, а не наклейкой). Результат — фотореалистичное изображение интерьера с заказным элементом. Заказчик видит, как будет выглядеть после монтажа — слишком массивен элемент или слишком мелок, сочетается с мебелью или конфликтует, достаточно ли выразителен.

Фотомонтажи предотвращают ошибки. Заказчик, видя элемент в контексте, часто просит изменений — увеличить размер на двадцать процентов, упростить орнамент (слишком пышный для минималистичного интерьера), добавить деталь (орнамент кажется пустым). Изменения вносятся в 3D-модель, новый фотомонтаж создается за несколько часов — итерации дешевы, быстры. После физического производства изменения невозможны или очень дороги.

Виртуальная примерка: анимация и VR

Продвинутые студии предлагают виртуальную реальность — заказчик надевает VR-шлем, видит свой интерьер в 3D, ходит по нему, смотрит на лепнину с разных точек, меняет варианты (другой профиль карниза, другой орнамент розетки) нажатием кнопки. Анимация — вращение элемента на экране (видны все стороны), пролет камеры вдоль карниза (демонстрация протяженного элемента), морфинг (плавный переход между вариантами — показывает, как изменение одного параметра влияет на вид).

Технологии дорогостоящи (VR-оборудование, программное обеспечение, время специалистов), но оправданы для крупных проектов (бюджет лепнины сотни тысяч-миллионы рублей) — предотвращение ошибки экономит больше, чем стоит визуализация.

Изготовление силиконовых форм: сердце производства

Форма определяет качество отливки. Плохая форма (неточная, с дефектами) дает плохие отливки. Качественная форма воспроизводит мастер-модель с точностью до микрон.

Наша фабрика также производит:

Смотреть весь Каталог продукции

Выбор силикона: твердость и долговечность

Силикон для форм существует разной твердости (измеряется по шкале Шор А — от мягкого двадцать единиц до твердого шестьдесят). Выбор зависит от сложности рельефа:

Мягкий силикон (Шор 20-30). Эластичный, легко гнется, хорошо вынимает отливки со сложными поднутрениями (тонкие выступы, которые цепляются за форму). Минус — форма быстрее изнашивается (мягкий силикон рвется от многократных растяжений при вынимании отливок), точность ниже (мягкая форма деформируется под весом полиуретана — размеры отливки плывут).

Средний силикон (Шор 35-45). Баланс прочности и эластичности. Подходит большинству задач — формы служат сотни циклов, точность высокая, вынимание отливок не слишком сложное. Стандарт для индивидуального производства.

Твердый силикон (Шор 50-60). Жесткий, держит форму идеально, точность максимальная. Используется для геометрических элементов с минимальными поднутрениями (прямые молдинги, гладкие карнизы). Минус — отливки с поднутрениями вынимаются сложно (форму приходится резать, делать разборной).

Профессиональный силикон (европейские марки Wacker, Bluestar, Shin-Etsu) дороже китайских аналогов в два-три раза, но служит в пять-десять раз дольше — экономия на масштабе.

Армирование формы: предотвращение деформаций

Крупные формы (длиной больше метра, глубиной больше двадцати сантиметров) деформируются под собственным весом — стенки проседают, изгибаются. Отливки получаются с искаженной геометрией. Армирование решает проблему. Внутрь силиконовой формы (при заливке) закладывается сетка (стекловолоконная, металлическая) — придает жесткость, предотвращает деформации. Армированная форма тяжелее, но стабильна — размеры отливок постоянны от первой до сотой.

Альтернатива — жесткая оболочка (кожух). Силиконовая форма вкладывается в жесткий футляр (гипсовый, пластиковый, деревянный) — футляр держит форму, не дает стенкам разъезжаться. При литье форма вставляется в футляр, после застывания полиуретана футляр снимается, форма извлекается вместе с отливкой, отливка вынимается из формы.

Разборные формы: для сложных элементов

Элементы с глубокими поднутрениями (колонны с каннелюрами, капители со сложным рельефом, скульптуры) не вынимаются из цельной формы — цепляются за поднутрения, при попытке вынуть ломаются или рвут форму. Решение — разборная форма. Силиконовая форма разрезается на две-три-четыре части (по линиям, где поднутрения минимальны). Части склеиваются перед литьем (силиконовым клеем или стягиваются ремнями), после застывания отливки разбираются — отливка извлекается, части формы снова склеиваются для следующего литья.

Разборные формы дороже (больше силикона, больше времени на изготовление, каждое литье требует сборки-разборки), но незаменимы для сложных элементов. Альтернативы нет — цельная форма либо не отдаст отливку, либо сама разрушится при попытке вынуть.

Минимальные тиражи и сроки: экономика заказного производства

Индивидуальное производство дороже серийного — окупаемость формы растянута на малое количество изделий. Понимание экономики помогает планировать бюджет.

Структура стоимости заказной лепнины

Проектирование (3D-моделирование, рендеры, согласования). Фиксированная стоимость, не зависящая от тиража. Простая модель (геометрический карниз без орнамента) — десять-двадцать тысяч рублей за моделирование. Сложная (многоярусная розетка с детальным орнаментом) — пятьдесят-сто тысяч.

Изготовление мастер-модели и формы. Фиксированная стоимость. Форма для небольшого элемента (наличник, молдинг длиной метр) — двадцать-сорок тысяч рублей. Форма для крупного элемента (колонна высотой три метра, розетка диаметром метр) — сто-двести тысяч.

Литье и обработка каждой отливки. Переменная стоимость, зависит от размера, сложности. Небольшой элемент (накладка, консоль) — тысяча-три тысячи за штуку. Крупный (карниз погонный метр, колонна) — пять-пятнадцать тысяч.

Для единичного тиража (один экземпляр) стоимость высока — вся фиксированная часть (проектирование, форма) ложится на один элемент. Для серии (десять-пятьдесят экземпляров) стоимость единицы снижается — фиксированная часть делится на количество. Для массового тиража (сотни) стоимость приближается к серийной продукции.

Минимальный тираж: когда индивидуальное производство оправдано

Производители устанавливают минимальные тиражи — ниже которых заказ не принимается (не окупается). Типично:

Один экземпляр. Принимается для дорогих сложных элементов (бюджет элемента пятьдесят тысяч и выше) или для клиентов, готовых оплатить высокую единичную стоимость. Срок изготовления три-восемь недель (зависит от сложности).

Пять-десять экземпляров. Оптимальный минимум для большинства задач. Стоимость единицы уже ощутимо ниже, чем единичная. Подходит для интерьера дома (несколько комнат с одинаковыми карнизами, колоннами), фасада (окна одинаково оформлены).

Пятьдесят и более. Серийное производство заказного элемента. Стоимость единицы низка, приближается к каталожной. Подходит для коммерческих объектов (отель с сотней номеров, торговый центр с повторяющимися элементами), жилых комплексов (застройщик оформляет несколько корпусов одинаковым декором).

Сроки производства: планирование проекта

Простые элементы (геометрические молдинги, гладкие карнизы). Проектирование один-два дня, изготовление формы три-пять дней, литье и обработка день на партию до десяти штук. Общий срок две недели.

Средней сложности (орнаментированные карнизы, розетки, наличники). Проектирование три-семь дней, изготовление формы неделя-две, литье и обработка два-три дня на партию. Общий срок четыре-шесть недель.

Сложные (скульптурные элементы, капители, крупные рельефы). Проектирование две-четыре недели (если скульптор лепит мастер-модель вручную), изготовление формы две-три недели, литье и обработка неделя на партию (крупные элементы застывают дольше, обрабатываются тщательнее). Общий срок два-три месяца.

Сроки удлиняются при высокой загрузке производства (сезонные пики — весна-лето, когда идут ремонты), праздниках, необходимости многократных согласований (клиент нерешителен, меняет требования).

Стоимость заказной лепнины: сравнение с каталожной

Заказная дороже каталожной — но насколько? Сравнение помогает принять решение.

Каталожная лепнина: массовое производство

Карниз из каталога шириной пятнадцать сантиметров стоит четыреста-восемьсот рублей за погонный метр. Форма амортизирована на тысячи отливок, стоимость единицы минимальна. Розетка диаметром шестьдесят сантиметров — две-пять тысяч рублей. Колонна высотой два с половиной метра — пятнадцать-тридцать тысяч (зависит от сложности ордера).

Заказная лепнина единичным тиражом

Тот же карниз (ширина пятнадцать сантиметров, но уникальный орнамент) в единственном экземпляре длиной один метр — тридцать-пятьдесят тысяч рублей (проектирование десять тысяч, форма двадцать, литье пять). В десять раз дороже каталожного метра. Но если нужно десять метров (весь периметр комнаты), стоимость метра снижается — проектирование и форма фиксированы (тридцать тысяч), литье десять метров — пятьдесят тысяч (пять тысяч за метр). Общее восемьдесят тысяч, восемь тысяч за метр — в два раза дороже каталожного, но уже не в десять.

Заказная розетка диаметром шестьдесят (уникальный орнамент) — сорок-семьдесят тысяч за штуку (проектирование двадцать-тридцать тысяч, форма двадцать-тридцать, литье пять-десять). В десять-двадцать раз дороже каталожной. Если нужно пять розеток (пять комнат), стоимость единицы падает до пятнадцати-двадцати пяти тысяч — в три-пять раз дороже каталожной.

Заказная колонна (уникальная капитель с семейным гербом) высотой два с половиной метра — сто пятьдесят-двести пятьдесят тысяч за штуку (проектирование капители сорок тысяч, форма шестьдесят, литье колонны пятьдесят, обработка двадцать). Для пары колонн (симметричное оформление входа) стоимость единицы сто двадцать-сто восемьдесят тысяч — в четыре-шесть раз дороже каталожной.

Когда заказная оправдана экономически

Нестандартные размеры критичны. Если каталожный элемент не подходит по размеру, адаптация (увеличение, уменьшение, изгиб) невозможна — заказной единственный вариант. Переплата неизбежна, но альтернатива — отказ от декора вообще.

Уникальность — приоритет. Если ценность интерьера в эксклюзивности (дом стоимостью десятки миллионов, персональный дизайн), стоимость заказной лепнины составляет малую долю общего бюджета (один-три процента). Переплата незначительна относительно цели — создание уникального пространства.

Серийность снижает стоимость. Для коммерческих объектов (отели, рестораны, офисы), где один элемент повторяется десятки раз, заказная лепнина дороже каталожной на тридцать-пятьдесят процентов (не в разы) — приемлемая переплата за уникальность бренда.

Комбинирование. Оптимальная стратегия — основной декор каталожный (карнизы, молдинги, плинтусы — типовые, дешевые), акцентные элементы заказные (розетка с гербом над камином, портал входной двери с инициалами, капители колонн с авторским орнаментом). Переплата локализована на нескольких элементах, общий бюджет контролируем.

Авторские права на уникальные элементы: кто владеет дизайном

Заказная лепнина — результат творческого труда дизайнера, скульптора. Кто владеет правами на дизайн? Может ли заказчик тиражировать элемент, продавать форму третьим лицам?

Стандартная практика: заказчик оплачивает производство, производитель сохраняет форму

Типовой договор: заказчик оплачивает проектирование, форму, литье. Получает готовые изделия, использует в своем проекте. Производитель сохраняет форму, мастер-модель, 3D-файлы — может использовать для будущих заказов (продавать другим клиентам, включить в каталог). Дизайн не эксклюзивен — через год элемент может появиться в интерьере соседа, купившего его уже как каталожный.

Для большинства заказчиков приемлемо — стоимость ниже (не нужно выкупать права), эксклюзивность временная (первые год-два элемент уникален, пока не растиражирован).

Выкуп эксклюзивности: заказчик владеет дизайном

Заказчик может оплатить полную эксклюзивность — выкупить права на дизайн, форму, 3D-модель. Договор прописывает: производитель обязуется не тиражировать элемент, не продавать третьим лицам, передать форму заказчику (или уничтожить после выполнения заказа). Заказчик становится единственным владельцем дизайна — может заказать повторное производство у любого другого производителя (предоставив форму или 3D-модель), продать дизайн, запретить использование.

Стоимость выкупа эксклюзивности — пятьдесят-сто процентов от стоимости проектирования и формы. Если форма стоила сорок тысяч, выкуп добавляет двадцать-сорок. Оправдано для элементов с высокой символической ценностью (семейный герб, уникальный авторский орнамент дизайнера, корпоративная символика).

Защита интеллектуальной собственности: регистрация дизайна

Уникальный дизайн может регистрироваться как промышленный образец (аналог патента на внешний вид изделия). Регистрация дает правовую защиту — никто не может копировать дизайн без согласия владельца. Процесс: подача заявки в Роспатент, экспертиза (проверка новизны, оригинальности), регистрация (срок шесть-двенадцать месяцев), получение свидетельства. Защита действует пятнадцать лет (продлевается).

Регистрация имеет смысл для коммерчески ценных дизайнов (производитель планирует продавать элемент как эксклюзивный, защитить от копирования конкурентами). Для единичных частных заказов избыточна — стоимость регистрации (пятнадцать-тридцать тысяч) не окупается.

Примеры реализованных проектов: от идеи к интерьеру

Теория понятна, но как выглядит практика? Реальные проекты демонстрируют возможности.

Проект 1: Историческая реконструкция особняка

Заказчик: владелец дореволюционного особняка в Санкт-Петербурге, реставрация после аварийного состояния. Лепнина утрачена — демонтирована в советское время, частично обрушилась. Сохранились фрагменты (два куска карниза, одна капитель пилястры), архивные фотографии начала XX века (черно-белые, низкого разрешения).

Задача: воссоздать утраченную лепнину — карнизы, пилястры, розетки, дверные порталы. Требования: максимальная историческая точность (элементы должны соответствовать оригиналам), современные материалы (полиуретан вместо гипса — долговечнее, легче).

Процесс: обмер сохранившихся фрагментов (лазерное сканирование — точность до миллиметра), анализ архивных фото (восстановление пропорций утраченных элементов по видимым на фото), исследование аналогов (лепнина в других зданиях того же архитектора, той же эпохи). Скульптор воссоздал мастер-модели вручную (по обмерам и фото), формы отлиты, элементы произведены. Общий объем: сто двадцать метров карнизов (шесть профилей разной ширины для разных помещений), двадцать четыре пилястры (три размера), восемь розеток, четыре портала.

Срок: восемь месяцев (проектирование и обмеры два месяца, изготовление форм три, производство элементов и монтаж три). Стоимость лепнины: четыре миллиона рублей (материалы, производство, монтаж). Результат: особняк воссоздан с исторической точностью, интерьеры вернули облик начала XX века, здание внесено в реестр памятников архитектуры.

Проект 2: Авторский интерьер в современной квартире

Заказчик: владелец трехкомнатной квартиры в новостройке (современная планировка, высота потолков два семьдесят), дизайнер разработал интерьер в стиле ар-деко. Требования: уникальный орнамент (геометрические мотивы ар-деко — зигзаги, лучи, ступенчатые формы), интеграция в современное пространство (лепнина не должна выглядеть музейно).

Задача: карнизы с ар-деко орнаментом для гостиной и спальни, розетка под люстру с лучевым узором, дверные порталы с геометрическими пилястрами.

Процесс: дизайнер создал эскизы (от руки, акварель), 3D-дизайнер перевел в модели, визуализировал в контексте квартиры (фотомонтаж). Заказчик согласовал, формы изготовлены, элементы отлиты, окрашены (карнизы белые с золочением выступающих деталей, розетка золотая, порталы черные с серебряными акцентами). Объем: тридцать шесть метров карнизов (два профиля), одна розетка, два портала.

Срок: шесть недель (проектирование две недели, формы две, производство и окраска две). Стоимость лепнины: двести пятьдесят тысяч рублей. Результат: интерьер получил индивидуальность, ар-деко орнамент связал пространство в стилистическое целое, фотографии квартиры опубликованы в дизайнерских журналах.

Проект 3: Корпоративный интерьер банка

Заказчик: региональное отделение банка, новый офис в историческом здании (бывший купеческий дом). Требования: интерьер должен сочетать историчность здания и корпоративную идентичность банка. Лепнина с интеграцией логотипа, корпоративных символов.

Задача: потолочные розетки с логотипом банка (стилизованный под классический орнамент), пилястры с капителями, включающими элементы геральдики банка, фриз с повторяющимся корпоративным символом.

Процесс: дизайнер банка предоставил логотип, фирменный стиль (цвета, шрифты, графические элементы), архитектор интегрировал в классическую лепнину (логотип вписан в центр розетки, окружен акантовыми листьями, геральдика на капителях стилизована под классические волюты). 3D-модели, визуализация, согласование с руководством банка, производство. Объем: десять розеток (операционный зал, кабинеты), двадцать пилястр, восемьдесят метров фриза.

Срок: четыре месяца (проектирование месяц, согласования месяц, производство два). Стоимость лепнины: полтора миллиона рублей. Результат: офис сочетает респектабельность исторического здания и узнаваемость корпоративного бренда, клиенты ассоциируют пространство с банком (логотип повсюду, но органично встроен в классику).

Получить консультацию

Часто задаваемые вопросы

Можно ли заказать один единственный элемент или есть минимальный тираж?

Большинство производителей принимают заказы от одного экземпляра. Но стоимость единичного изделия высока — вся фиксированная часть (проектирование, форма) ложится на один элемент. Экономически оправдано для дорогих крупных элементов (колонны, порталы, скульптурные композиции) или когда уникальность критична (семейный герб, авторский дизайн). Для простых элементов (молдинги, карнизы) производители могут предложить адаптацию каталожного (изменить размер, немного моди