Содержание статьи:

- Выбор сырья: древесина как основа качества

- Требования к качеству древесного сырья

- Камерная сушка: точная наука управления влажностью

- Кондиционирование и стабилизация после сушки

- Обработка на высокоточном оборудовании

- Шлифование и подготовка поверхности

- Многоступенчатый контроль качества

- Документирование и прослеживаемость

- Производство дверного погонажа: точность и эстетика

- Комплектация дверного погонажа

- Отделочные покрытия: защита и декоративность

- Окрашивание и тонирование

- Упаковка и логистика

- Ассортимент продукции STAVROS

- Специализированные изделия

- Интеграция погонажа и мебели: комплексный подход

- Часто задаваемые вопросы о производстве погонажа

- Заключение: компания STAVROS — эталон качества в производстве погонажа

Качество интерьера определяется не только общей концепцией дизайна, но и точностью исполнения деталей, которые формируют завершённость пространства. Погонажные изделия — плинтусы, карнизы, наличники, молдинги, рейки — выступают связующими элементами между архитектурными плоскостями, создавая переходы, акценты, обрамления. Их присутствие превращает набор поверхностей в целостную архитектурную композицию. Производство погонажных изделий представляет собой сложный технологический процесс, где каждый этап критически влияет на финальное качество продукции. От выбора древесины в лесу до упаковки готового изделия — десятки операций, сотни параметров контроля, множество технологических решений определяют, станет ли погонаж украшением интерьера или источником разочарования.

Компания STAVROS специализируется на производстве погонажных изделий из натурального массива дерева и современных композитных материалов, предлагая профессиональным строителям, дизайнерам и частным клиентам продукцию, соответствующую самым строгим стандартам качества. Многолетний опыт работы с благородными породами древесины — дубом, буком, ясенем — в сочетании с современным высокоточным оборудованием и отлаженной системой контроля качества позволяют производителю погонажа создавать изделия, которые служат десятилетиями, сохраняя безупречный внешний вид и геометрическую точность. Понимание всего производственного цикла помогает заказчику осознанно выбирать материалы, оценивать качество, формировать адекватные ожидания от продукции.

Выбор сырья: древесина как основа качества

Путь создания качественного погонажа начинается задолго до запуска производственного оборудования — в лесных массивах, где произрастает древесина будущих изделий. Выбор породы определяется техническими характеристиками, эстетическими качествами, доступностью ресурса. Дуб — король среди лиственных пород — обладает плотностью 700-800 килограммов на кубический метр, высочайшей твёрдостью, естественной устойчивостью к влаге и биологическим поражениям благодаря дубильным веществам в структуре. Выразительная текстура с чёткими годичными кольцами и сердцевинными лучами делает каждый метр дубового погонажа уникальным природным произведением. Золотисто-коричневая цветовая гамма варьируется от светлых медовых до насыщенных шоколадных оттенков, создавая тёплую благородную атмосферу в интерьере.

Бук конкурирует с дубом по прочностным характеристикам, обладая плотностью 680-720 килограммов на кубический метр и однородной мелкопористой структурой. Отличительная особенность буковой древесины — практически полное отсутствие контрастного рисунка годичных колец, что создаёт спокойную визуально однородную поверхность. Светлый розоватый оттенок натурального бука наполняет пространство мягким теплом, идеально соответствует скандинавской и современной эстетике. Превосходная обрабатываемость бука позволяет создавать сложные профили с тонкими деталями, которые были бы затруднительны в более твёрдых породах.

Ясень сочетает механическую прочность дуба со светлыми оттенками, близкими к буку. Его плотность составляет 650-700 килограммов на кубический метр, но при этом древесина обладает исключительной эластичностью и ударной вязкостью. Контрастная текстура с ярко выраженными годичными кольцами создаёт динамичный графичный рисунок, привлекательный для современных интерьеров. Светло-бежевые с сероватым подтоном оттенки ясеня не имеют желтизны, характерной для дуба, что делает его оптимальным выбором для холодных цветовых схем.

Требования к качеству древесного сырья

Заготовка древесины для производства погонажа подчиняется строгим требованиям к качеству исходного материала. Время рубки критично влияет на свойства древесины — зимняя заготовка предпочтительнее, поскольку в этот период дерево находится в состоянии покоя, содержание влаги минимально, вероятность грибкового поражения снижена. Диаметр ствола определяет возможность получения широких досок без сучков — для погонажного производства предпочтительны деревья диаметром от 40 сантиметров, возрастом 80-120 лет для дуба, 60-80 лет для бука и ясеня.

Распиловка брёвен выполняется различными способами в зависимости от требуемых характеристик материала. Радиальный распил — когда плоскость пиления проходит через сердцевину ствола — даёт наиболее стабильную древесину с минимальной склонностью к деформациям, но наименее экономичен по выходу материала. Тангенциальный распил — параллельно коре — даёт максимальный выход, но доски более подвержены короблению. Полурадиальный распил представляет компромисс между стабильностью и экономичностью, именно такой материал чаще всего используется в производстве качественного погонажа.

Сортировка пиломатериала по наличию пороков древесины — сучков, трещин, смоляных карманов, гнили, червоточин — разделяет сырьё на сорта. Первый сорт практически свободен от видимых дефектов или содержит минимальное количество здоровых светлых сучков малого диаметра. Второй сорт допускает большее количество сучков, незначительные трещины, некоторые цветовые неоднородности. Третий сорт может содержать выпадающие сучки, сквозные трещины, следы биологического поражения. Для производства качественного видимого погонажа используется преимущественно первый сорт, скрытые конструктивные элементы могут изготавливаться из второго сорта.

Камерная сушка: точная наука управления влажностью

Свежеспиленная древесина содержит 50-80 процентов влаги относительно собственного веса, что делает её непригодной для производства погонажа. В процессе естественного высыхания материал теряет влагу, уменьшается в объёме, изменяет геометрию. Если этот процесс происходит уже в готовом изделии, смонтированном в интерьере, неизбежны деформации, растрескивание, раскрытие соединений, отслоение покрытий. Камерная сушка — технологический процесс ускоренного удаления влаги из древесины в контролируемых условиях — обеспечивает достижение оптимальной эксплуатационной влажности 8-10 процентов за относительно короткое время без критических повреждений материала.

Современные сушильные камеры представляют собой герметичные помещения с системами нагрева, увлажнения, вентиляции, контроля и регистрации параметров. Древесина укладывается в штабеля с прокладками между досками, обеспечивающими циркуляцию нагретого воздуха вокруг каждого элемента. Режим сушки — последовательность изменения температуры, относительной влажности воздуха и скорости его движения — составляется индивидуально для каждой породы древесины с учётом начальной влажности, толщины материала, требований к финальной влажности. Дуб сушится при температуре 50-55 градусов Цельсия с плавным снижением относительной влажности воздуха от 80-90 процентов в начале процесса до 30-40 процентов в финале.

Контроль влажности в процессе сушки осуществляется периодическим взвешиванием контрольных образцов или использованием влагомеров, измеряющих электрическое сопротивление древесины, зависящее от содержания влаги. Недосушивание материала приводит к проблемам в эксплуатации готовых изделий — короблению, растрескиванию, расслоению при продолжающейся усушке. Пересушивание делает древесину хрупкой, склонной к растрескиванию при последующем увлажнении до равновесной влажности. Оптимальная финальная влажность для погонажных изделий, предназначенных для отапливаемых помещений, составляет 8-10 процентов — именно такое содержание влаги соответствует равновесному состоянию древесины при комнатной температуре 20-22 градуса и относительной влажности воздуха 40-60 процентов.

Кондиционирование и стабилизация после сушки

Выход материала из сушильной камеры не означает готовности к немедленной обработке. Свежевысушенная древесина находится в неравновесном состоянии — градиент влажности между поверхностными и внутренними слоями, внутренние напряжения, возникшие в процессе сушки, требуют времени для релаксации. Кондиционирование — выдержка высушенного материала в условиях нормальной атмосферы производственного цеха в течение нескольких дней — позволяет древесине стабилизироваться, выровнять влажность по толщине, снять внутренние напряжения. Этот этап особенно важен для твёрдых лиственных пород — дуба, бука, ясеня — где внутренние напряжения наиболее значительны.

Акклиматизация материала в условиях будущей эксплуатации — дополнительный этап, применяемый для особо ответственных изделий. Если погонаж предназначен для помещений с нестандартными климатическими условиями — повышенной влажностью ванных комнат, пониженной влажностью помещений с интенсивным отоплением — материал выдерживается в условиях, максимально приближенных к эксплуатационным, достигая равновесной влажности именно для этих условий. Этот подход гарантирует минимальные размерные изменения после монтажа, но требует дополнительного времени и складских мощностей, что отражается на стоимости.

Обработка на высокоточном оборудовании

Подготовленный материал поступает в производственные цеха, оснащённые станками для различных видов обработки. Первичная обработка — строгание и фрезерование базовых поверхностей — создаёт точные плоскости и кромки, служащие основой для последующих операций. Рейсмусовый станок обрабатывает широкие плоскости заготовки, обеспечивая параллельность противоположных сторон и точную толщину с допуском до десятых долей миллиметра. Фуговальный станок создаёт идеально ровную базовую плоскость и перпендикулярную ей кромку. Эти операции критичны для получения качественного профиля на последующих этапах — любая неровность или отклонение в базовых поверхностях тиражируется на готовое изделие.

Профилирование — создание декоративного рельефа погонажного изделия — выполняется на четырёхсторонних продольно-фрезерных станках или многошпиндельных фрезерных центрах. Четырёхсторонний станок обрабатывает заготовку с четырёх сторон за один проход, формируя сложный профиль с точностью повторения от детали к детали в пределах сотых долей миллиметра. Скорость подачи материала, частота вращения фрезерных шпинделей, геометрия и заточка инструмента — параметры, определяющие качество поверхности и производительность процесса. Слишком высокая скорость подачи создаёт грубую поверхность с видимыми следами обработки, слишком низкая снижает производительность и может привести к прижогам древесины от трения.

Фрезерные ножи — основной инструмент для создания профиля — изготавливаются из высококачественной инструментальной стали с твердосплавными пластинами на режущих кромках. Комплект ножей для одного профиля может включать от двух до восьми шпинделей, каждый из которых обрабатывает определённый участок профиля. Точность изготовления и установки ножей определяет качество и идентичность готовых изделий. Регулярная заточка ножей — каждые несколько сотен погонных метров обработки — поддерживает остроту режущих кромок и качество обработки. Затупленный инструмент не режет, а мнёт волокна древесины, создавая мшистую поверхность, непригодную для финишной отделки.

Шлифование и подготовка поверхности

После профилирования погонажные изделия подвергаются шлифованию для устранения мелких дефектов обработки и подготовки поверхности к нанесению защитных покрытий. Шлифование выполняется на специализированных станках с профильными шлифовальными головками, повторяющими геометрию обрабатываемого профиля. Использование плоских шлифовальных лент на профилированных изделиях недопустимо — они сглаживают рельеф, нарушают чёткость линий, созданных фрезерованием.

Последовательность шлифования включает грубую обработку абразивом зернистостью 80-100 грит для удаления значительных дефектов, промежуточную шлифовку абразивом 150-180 грит для выравнивания поверхности и финишную обработку абразивом 220-240 грит для получения гладкой поверхности, готовой к отделке. Каждый этап удаляет следы предыдущего, постепенно повышая качество поверхности. Попытка сократить количество этапов шлифования приводит к видимым царапинам на финальной поверхности, особенно заметным после нанесения прозрачных покрытий.

Удаление древесной пыли между этапами шлифования и после финишной обработки критично для качества последующей отделки. Пыль, остающаяся в порах и углублениях профиля, создаёт дефекты покрытия, снижает адгезию лаков и красок. Промышленные пылеудаляющие системы с циклонными сепараторами обеспечивают эффективную очистку воздуха в производственных помещениях и одновременно собирают ценное вторичное сырьё — древесную пыль и стружку, используемые для производства топливных брикетов или древесно-стружечных плит.

Многоступенчатый контроль качества

Система контроля качества пронизывает весь производственный цикл производства погонажных изделий, начиная с приёмки сырья и заканчивая упаковкой готовой продукции. Входной контроль проверяет соответствие поступающего материала техническим требованиям — породу древесины, сортность, влажность, наличие недопустимых пороков. Влажность измеряется электронными влагомерами, показания которых заносятся в журнал входного контроля. Партия материала с влажностью выше 12 процентов или ниже 6 процентов отправляется на дополнительную сушку или увлажнение, не допускается к производству до достижения нормативных показателей.

Операционный контроль осуществляется в процессе обработки на каждом технологическом переходе. Первая деталь после настройки станка проверяется особенно тщательно — измеряются все размеры профиля, проверяется качество поверхности, геометрическая точность. Эта деталь служит эталоном для всей партии, её сохраняют для периодического сравнения в процессе обработки. Оператор станка выполняет визуальный контроль каждой детали, выявляя очевидные дефекты — сколы, прожоги, пропуски обработки. Сомнительные детали передаются контролёру отдела технического контроля для детальной оценки.

Финальный приёмочный контроль готовой продукции проверяет соответствие изделий техническим условиям и стандартам. Из партии случайным образом отбирается несколько образцов, которые подвергаются детальному измерению всех параметров — длины, ширины, высоты профиля, радиусов скруглений, углов наклона. Используются штангенциркули, микрометры, специализированные шаблоны, повторяющие геометрию профиля. Визуальный контроль оценивает чистоту поверхности, наличие дефектов древесины, качество отделки для окрашенных изделий. Только продукция, прошедшая все этапы контроля, допускается к упаковке и отгрузке клиентам.

Документирование и прослеживаемость

Каждая партия продукции сопровождается документацией, фиксирующей все параметры производства — номер партии сырья, дату и режим сушки, использованное оборудование и инструмент, результаты контроля на каждом этапе. Эта система обеспечивает полную прослеживаемость изделия от готовой продукции до исходного материала, позволяет анализировать причины возможных дефектов, выявлять систематические проблемы, совершенствовать технологические процессы. В случае рекламации клиента производитель может точно установить, на каком этапе возникла проблема, была ли она следствием нарушения технологии или некачественного сырья.

Статистический анализ данных контроля качества выявляет тренды и тенденции, предупреждает о возможных проблемах до того, как они приведут к массовому браку. Постепенное ухудшение какого-либо параметра — например, увеличение отклонения размера профиля — сигнализирует о необходимости заточки инструмента, регулировки оборудования, проверки измерительных средств. Проактивное управление качеством эффективнее реактивного — предотвращение дефектов обходится дешевле их исправления в готовой продукции.

Производство дверного погонажа: точность и эстетика

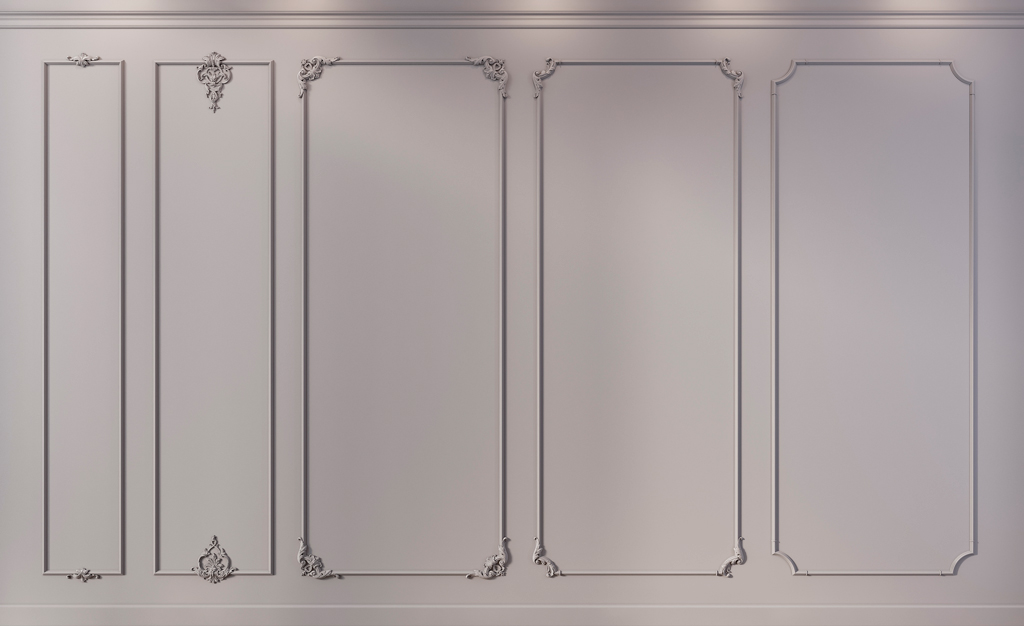

Производство дверного погонажа требует особой точности размеров и высочайшего качества поверхности, поскольку эти изделия находятся на уровне глаз, подвергаются частым тактильным контактам, играют ключевую роль в восприятии дверного проёма. Наличники обрамляют дверное полотно, скрывают монтажный зазор между коробкой и стеной, создают визуальный переход между плоскостями. Ширина наличника обычно составляет 60-90 миллиметров, толщина — 10-15 миллиметров, профиль варьируется от простых скруглённых форм до сложных многоступенчатых композиций с резными элементами.

Доборы — дополнительные планки, расширяющие дверную коробку при толщине стены, превышающей стандартную глубину коробки — должны точно соответствовать по цвету и текстуре основной коробке. Ширина добора подбирается индивидуально под каждый проём, стандартный ассортимент включает планки шириной от 50 до 200 миллиметров с шагом 10-20 миллиметров. Толщина добора соответствует толщине коробки — обычно 28-32 миллиметра — обеспечивая плотное прилегание и визуальное единство дверного блока.

Порожки завершают дверной проём снизу, создают барьер для сквозняков, акустической проницаемости, могут служить направляющими для раздвижных дверей. Материал порожка должен обладать высокой износостойкостью, поскольку он подвергается интенсивному механическому воздействию при постоянном хождении через дверной проём. Дубовые порожки благодаря твёрдости древесины служат десятилетиями без видимого износа, в то время как изделия из мягких пород или композитных материалов могут требовать замены через несколько лет эксплуатации.

Комплектация дверного погонажа

Полный комплект дверного погонажа включает все элементы, необходимые для оформления дверного проёма в едином стиле. Согласованность профиля, цвета, текстуры создаёт визуальную целостность, превращая утилитарную конструкцию в архитектурный элемент интерьера. Производитель погонажа предлагает коллекции дверного оформления, где наличники, доборы, порожки, плинтусы выполнены в единой стилистике, что упрощает подбор и гарантирует гармоничность результата.

Возможность изготовления дверного погонажа по индивидуальным размерам и профилям расширяет дизайнерские возможности. Нестандартная ширина наличника, уникальная форма профиля, особые требования к цветовой отделке — всё это реализуется в рамках индивидуального заказа. Минимальный объём производства для индивидуальных профилей обычно составляет 100-200 погонных метров, что связано с затратами на изготовление специального инструмента и настройку оборудования.

Отделочные покрытия: защита и декоративность

Натуральная древесина требует защиты от воздействия влаги, ультрафиолета, механических повреждений, загрязнений. Выбор типа покрытия определяется условиями эксплуатации, эстетическими предпочтениями, бюджетом проекта. Масляные покрытия проникают в структуру древесины, подчёркивают текстуру, создают матовую или сатиновую поверхность. Масло не образует поверхностной плёнки, сохраняет тактильное ощущение древесины, легко обновляется локальным нанесением. Недостаток масляных покрытий — относительно невысокая стойкость к влаге и загрязнениям, необходимость периодического обновления раз в 2-3 года для интенсивно эксплуатируемых поверхностей.

Восковые составы создают на поверхности тонкий гидрофобный слой, защищающий древесину от влаги более эффективно, чем чистое масло. Воск придаёт поверхности мягкий шелковистый блеск, приятный на ощупь и визуально благородный. Комбинированные масло-восковые покрытия сочетают проникающую защиту масла с поверхностными барьерными свойствами воска, обеспечивая комплексную защиту при сохранении натурального вида древесины.

Лаковые покрытия создают прочную защитную плёнку на поверхности древесины, обеспечивая максимальную устойчивость к механическим воздействиям и влаге. Современные водные полиуретановые лаки экологически безопасны, не имеют резкого запаха, быстро высыхают. Степень блеска варьируется от глубоко матовой до высокоглянцевой, позволяя создавать различные визуальные эффекты. Матовые лаки сохраняют естественный вид древесины, глянцевые подчёркивают глубину цвета и текстуры, создают более формальный вид.

Окрашивание и тонирование

Непрозрачное окрашивание эмалями полностью скрывает текстуру древесины, создавая однородную цветовую поверхность. Этот вариант актуален для погонажа из менее декоративных пород, изделий с естественными дефектами древесины, интерьеров, где требуется определённый цветовой акцент. Широкая палитра эмалей позволяет получить любой оттенок — от классического белого до глубоких тёмных тонов, ярких акцентных цветов.

Тонирование морилками или цветными маслами изменяет оттенок древесины, сохраняя видимость текстуры. Это позволяет имитировать дорогие экзотические породы, создавать цветовые вариации одной породы, адаптировать оттенок под существующую мебель или отделку. Дуб легко тонируется в широком диапазоне от светлого беленого до почти чёрного эбенового оттенка. Бук прекрасно принимает тёплые тона — от натурального розоватого до насыщенного орехового и красноватого махагони.

Упаковка и логистика

Готовая продукция требует надёжной упаковки, защищающей от повреждений при транспортировке и хранении. Погонажные изделия упаковываются в термоусадочную плёнку, формирующую компактные пакеты стандартной длины — обычно 2.2-2.5 метра. Торцы защищаются картонными или пластиковыми накладками, предотвращающими повреждения наиболее уязвимых частей. Маркировка на упаковке содержит полную информацию о продукте — артикул, порода древесины, профиль, длина, количество штук, номер партии производства.

Транспортировка погонажных изделий требует соблюдения определённых условий. Длинномерные грузы требуют специализированного транспорта с возможностью размещения изделий в полную длину без переломов. Влажность и температура в транспортном средстве должны быть контролируемыми — резкие перепады могут привести к конденсации влаги на поверхности изделий и повреждению покрытия. Защита от механических повреждений обеспечивается правильной укладкой пакетов, использованием прокладок, креплением груза для предотвращения смещения.

Складское хранение требует сухих проветриваемых помещений с контролируемой влажностью. Пакеты укладываются горизонтально на поддоны или стеллажи, исключается их наклон или изгиб под собственным весом. Система складского учёта обеспечивает быстрый поиск нужных позиций, ротацию запасов по принципу «первым поступил — первым отгружен», минимизацию времени хранения. Оперативная логистика позволяет производителю погонажа выполнять заказы в сжатые сроки, доставлять продукцию по всей России и странам СНГ.

Ассортимент продукции STAVROS

Плинтусы различных профилей и размеров образуют нижний горизонтальный элемент архитектурного оформления стен. Высота плинтуса варьируется от компактных 40-50 миллиметров для минималистичных интерьеров до монументальных 120-150 миллиметров для классических пространств с высокими потолками. Профиль может быть лаконичным — простое скругление верхней кромки — или сложным многоступенчатым с классическими архитектурными элементами — валиками, выкружками, полочками. Материал — массив дуба, бука, ясеня или МДФ с различными вариантами отделки.

Карнизы формируют верхний переход от стены к потолку, создавая архитектурную корону помещения. Ширина карниза от 50 до 200 миллиметров определяет степень его визуальной значимости. Узкие карнизы создают деликатную линию в верхней зоне, широкие формируют выразительную горизонталь, визуально снижающую высоту потолка. Профили карнизов обычно сложнее плинтусных, включают больше архитектурных элементов, создают более глубокую игру света и тени.

Молдинги — универсальные декоративные планки для обрамления панелей, зеркал, картин, создания геометрических композиций на стенах и потолках. Ширина молдинга обычно меньше плинтуса и карниза — от 20 до 80 миллиметров — что позволяет использовать их для деликатного декорирования без визуальной перегрузки. Профили варьируются от минималистичных реек прямоугольного сечения до изысканных классических форм с резными элементами.

Специализированные изделия

Рейки и бруски различного сечения служат универсальным материалом для реечных стен, потолков, мебельного производства, столярных работ. Сечение варьируется от тонких реек 10х10 миллиметров до массивных брусков 60х60 миллиметров. Длина стандартная — 2-3 метра — или индивидуальная по заказу. Поверхность может быть шлифованной или строганной в зависимости от предполагаемого использования.

Балясины для лестниц и балконных ограждений изготавливаются точением на токарных станках или фрезерованием на многоосевых обрабатывающих центрах. Классические точёные формы с чередованием утолщений и утончений создают традиционный образ, современные призматические формы соответствуют минималистичной эстетике. Высота балясин стандартизирована — обычно 900 миллиметров для лестничных ограждений — или изготавливается по индивидуальному заказу.

Ножки для мебели различных стилей и размеров расширяют возможности самостоятельного изготовления или обновления мебели. Каталог включает классические точёные ножки с резными элементами, современные геометрические формы, минималистичные конусы. Высота ножек от компактных 50 миллиметров для низких предметов до полноразмерных 700-800 миллиметров для столов и консолей.

Интеграция погонажа и мебели: комплексный подход

Единство материалов и стилистики между архитектурным оформлением и мебелью создаёт целостность интерьерного решения. Мебель STAVROS, изготовленная из тех же пород древесины, что и погонажные изделия, естественно интегрируется в пространство. Дубовые плинтусы и наличники гармонируют с дубовым столом или стеллажом, буковые рейки на стенах перекликаются с буковыми стульями, создавая визуальную связь между различными элементами обстановки.

Возможность заказа погонажа и мебели с единым типом отделки — одинаковым тонированием, типом лакового покрытия, степенью блеска — обеспечивает максимальную согласованность. Разнобой в оттенках и финишах, даже при использовании одной породы древесины, разрушает гармонию, создаёт ощущение случайного набора элементов. Профессиональный подход предполагает планирование всех деревянных элементов интерьера как единой системы.

Комплексные решения для определённых типов пространств — классических кабинетов, современных гостиных, скандинавских спален — включают подобранные коллекции погонажа и мебели, где все элементы согласованы по стилю, масштабу, цветовой гамме. Заказчик получает готовое решение, избавляясь от необходимости самостоятельного подбора, рисков несоответствия, траты времени на поиск.

Часто задаваемые вопросы о производстве погонажа

Чем отличается погонаж из массива от МДФ?

Массив обладает натуральной текстурой, уникальностью каждого изделия, возможностью многократного обновления поверхности шлифованием, экологичностью, долговечностью. МДФ обеспечивает идеальную геометрическую стабильность, однородность цвета и структуры, возможность создания сложных профилей, недостижимых в массиве, более доступную цену. Выбор зависит от приоритетов — натуральность и престиж массива или практичность и экономичность МДФ.

Какая влажность древесины оптимальна для погонажа?

Для помещений с нормальным климатом — 8-10 процентов, что соответствует равновесной влажности при температуре 20-22 градуса и относительной влажности воздуха 40-60 процентов. Для влажных помещений материал должен иметь влажность 10-12 процентов. Использование недосушенного материала приводит к усушке и деформациям после монтажа, пересушенного — к растрескиванию при увлажнении.

Как проверить качество погонажа при покупке?

Осмотрите геометрию — положите несколько планок рядом, проверьте идентичность профиля. Проверьте влажность влагомером — должна быть 8-12 процентов. Оцените качество поверхности — не должно быть ворсистости, сколов, прожогов. Проверьте отсутствие дефектов древесины — сквозных сучков, трещин, гнили. Качественный производитель погонажа предоставляет сертификаты соответствия и гарантию на продукцию.

Можно ли окрасить погонаж после монтажа?

Можно, но предпочтительнее окрашивание до монтажа, когда доступны все поверхности изделия. После монтажа затруднена обработка задней стороны, торцов, труднодоступных участков профиля. Заводская отделка обеспечивает равномерность покрытия, профессиональное качество, гарантию долговечности. Окрашивание на месте требует тщательной подготовки поверхности, аккуратности, защиты прилегающих поверхностей от загрязнения.

Сколько погонажа нужно заказывать с запасом?

Рекомендуется добавлять 10-15 процентов к расчётной длине на подрезку, возможные ошибки раскроя, повреждения при монтаже. Для сложных профилей с большим количеством стыков запас может составлять 15-20 процентов. Покупка материала одной партии гарантирует идентичность цвета и оттенка — погонаж из разных партий может незначительно отличаться, что будет заметно после монтажа.

Заключение: компания STAVROS — эталон качества в производстве погонажа

Производство погонажных изделий — это синтез традиционного мастерства работы с деревом и современных технологий высокоточной обработки. Каждый этап производственного цикла критически влияет на качество финального продукта, и компромиссы на любом этапе неизбежно отражаются на характеристиках готовых изделий. Выбор качественного сырья, правильная сушка, обработка на современном оборудовании, многоступенчатый контроль качества — эти составляющие определяют разницу между погонажом, который прослужит десятилетиями, сохраняя безупречный вид, и материалом, требующим замены через несколько лет эксплуатации.

Компания STAVROS на протяжении многих лет специализируется на производстве погонажных изделий из благородных пород древесины, постоянно инвестируя в развитие производственных мощностей, обучение персонала, совершенствование технологий. Современные сушильные камеры с программным управлением, высокоточные четырёхсторонние станки ведущих европейских производителей, автоматизированные линии отделки, компьютеризированная система контроля качества — технологическое оснащение производства соответствует мировым стандартам.

Широкий ассортимент продукции — от классических плинтусов и наличников до специализированных мебельных элементов — позволяет реализовать любые интерьерные проекты, используя продукцию одного производителя. Гарантированное качество, стабильность характеристик, возможность изготовления изделий по индивидуальным параметрам, профессиональная консультационная поддержка, оперативная логистика — комплекс услуг, превращающий STAVROS в надёжного партнёра для профессиональных строителей, дизайнеров интерьеров и требовательных частных клиентов.

Выбирая погонажные изделия и мебель STAVROS, вы инвестируете в качество, проверенное временем, в красоту натуральных материалов, в надёжность производственных технологий. Создавайте интерьеры, достойные восхищения, используя продукцию, которая воплощает лучшие традиции деревообработки и передовые достижения современной индустрии. Доверьте своё пространство профессионалам, выбирайте STAVROS — производителя погонажа, где качество не декларируется, а гарантируется на каждом этапе производства.