Содержание статьи:

- Производство погонажа: от леса до профиля

- Изготовление погонажных изделий и дверного погонажа

- Профиль из дерева: разработка сечения и деталей

- Наличник дуб: баланс технологии и эстетики

- Плинтус деревянный: точность геометрии и стабильность

- Серьёзный производитель против гаражной мастерской

- Контроль качества: влажность, геометрия, сортность

- Выбор производителя для долгосрочных поставок

- Заключение: производство как искусство

- Часто задаваемые вопросы

Каждый день миллионы людей проходят мимо дверных проёмов, наступают на плинтусы, прикасаются к деревянным молдингам — и даже не задумываются, какой сложный путь прошли эти элементы от необработанной доски до безупречного изделия. Современное производство погонажных изделий — это симфония технологий, где камерная сушка древесины, прецизионное фрезерование, многоступенчатый контроль качества складываются в единый процесс создания элементов, определяющих характер интерьера. Почему одни плинтусы служат десятилетиями, сохраняя безупречную геометрию, а другие коробятся уже через год? Что отличает заводской наличник от кустарной поделки? Какие процессы скрыты за простой фразой производитель погонажа, и почему выбор надёжного партнёра критичен для успеха строительного проекта?

Производство погонажа: от леса до профиля

Путь деревянного погонажа начинается не на заводе, а в лесу. Отбор древесины — первый и один из важнейших этапов, определяющих качество будущих изделий. Для производства элитных погонажных изделий используется древесина из экологически чистых регионов, где деревья растут медленно, формируя плотную структуру волокон. Дуб из северных районов, где годовые кольца узкие и плотные, даёт массив исключительной твёрдости и стабильности. Бук из средней полосы отличается однородной текстурой без резких перепадов плотности. Каждая порода имеет оптимальные условия произрастания, где её свойства проявляются максимально полно.

Бревна поступают на распиловку, где раскройщики определяют схему резки исходя из структуры конкретного ствола. Радиальный распил даёт наиболее стабильные заготовки с минимальной склонностью к деформациям, но процент выхода такого материала невелик — всего 15-20% от объёма бревна. Тангенциальный распил проще и продуктивнее, но получающиеся доски более чувствительны к колебаниям влажности. Мастерство раскройщика заключается в том, чтобы максимизировать выход качественного материала, направляя каждый участок ствола на производство изделий, где его свойства окажутся преимуществом, а не недостатком.

Свежераспиленная древесина содержит 40-80% влаги в зависимости от породы и времени года. В таком состоянии она абсолютно непригодна для производства деревянного погонажа — любое изделие будет интенсивно усыхать, коробиться, трескаться. Камерная сушка в специальных боксах с программируемым климатом снижает влажность до рабочих 8-12% за период от нескольких дней до нескольких недель. Режимы сушки разрабатываются индивидуально для каждой породы: дуб требует медленного, щадящего процесса с постепенным повышением температуры, иначе возникают внутренние трещины. Мягкие хвойные породы сохнут быстрее и менее капризны, но тоже требуют контроля за скоростью удаления влаги.

Современные сушильные камеры оснащены системами мониторинга, отслеживающими температуру, влажность воздуха, скорость циркуляции, влажность древесины в режиме реального времени. Датчики вживляются в контрольные доски, передавая информацию на центральный компьютер, который корректирует режим сушки автоматически. По завершении процесса древесина проходит кондиционирование — выдержку при нормальной температуре и влажности, снимающую внутренние напряжения. Только после этого материал готов к механической обработке.

Сортировка высушенной древесины разделяет заготовки по качеству. Высший сорт — безупречная текстура без сучков, трещин, смоляных карманов, тёмных пятен — идёт на производство лицевых элементов: наличников, молдингов, видимых частей плинтусов. Средний сорт с единичными мелкими дефектами используется для скрытых деталей или изделий под непрозрачную окраску. Низший сорт перерабатывается в технические изделия или топливо. Компьютерное зрение сканирует каждую доску, выявляя дефекты, которые человеческий глаз может пропустить, и автоматически направляет материал в соответствующий поток.

Предварительная обработка включает торцовку для удаления концевых трещин, калибровку по толщине для выравнивания размеров, фугование базовых поверхностей для создания ровных граней, от которых будут отсчитываться все последующие размеры. Погонаж из дерева требует точности в десятых долях миллиметра — только так обеспечивается плотная стыковка элементов без зазоров и ступенек. Автоматические линии подачи перемещают заготовки между станками, исключая человеческий фактор и обеспечивая равномерность обработки.

Сращивание по длине — технология, позволяющая создавать длинные бездефектные заготовки из коротких отрезков. На торцах нарезаются микрошипы — зубчатые профили глубиной 3-5 мм с шагом около миллиметра. Клей наносится автоматическим дозатором, обеспечивая равномерный слой толщиной 0,1-0,2 мм. Гидравлический пресс соединяет элементы под давлением 8-12 МПа, создавая соединение прочнее самой древесины. Правильно выполненное сращивание незаметно для глаза и абсолютно надёжно — место стыка не расходится даже при экстремальных нагрузках. Эта технология критична для производства погонажа, где требуются элементы длиной 3-6 метров без промежуточных соединений.

Изготовление погонажных изделий и дверного погонажа

Дверной погонаж — особая категория продукции, где эстетические требования сочетаются с жёсткими функциональными стандартами. Наличники не просто украшают проём, но и скрывают монтажные зазоры, защищают края отделки от повреждений, создают визуальную раму, подчёркивающую архитектуру двери. Доборы расширяют дверную коробку до толщины стены, обеспечивая правильную посадку двери и создавая основу для крепления наличников. Каждый элемент должен безупречно стыковаться с другими, образуя монолитную конструкцию без зазоров и перепадов.

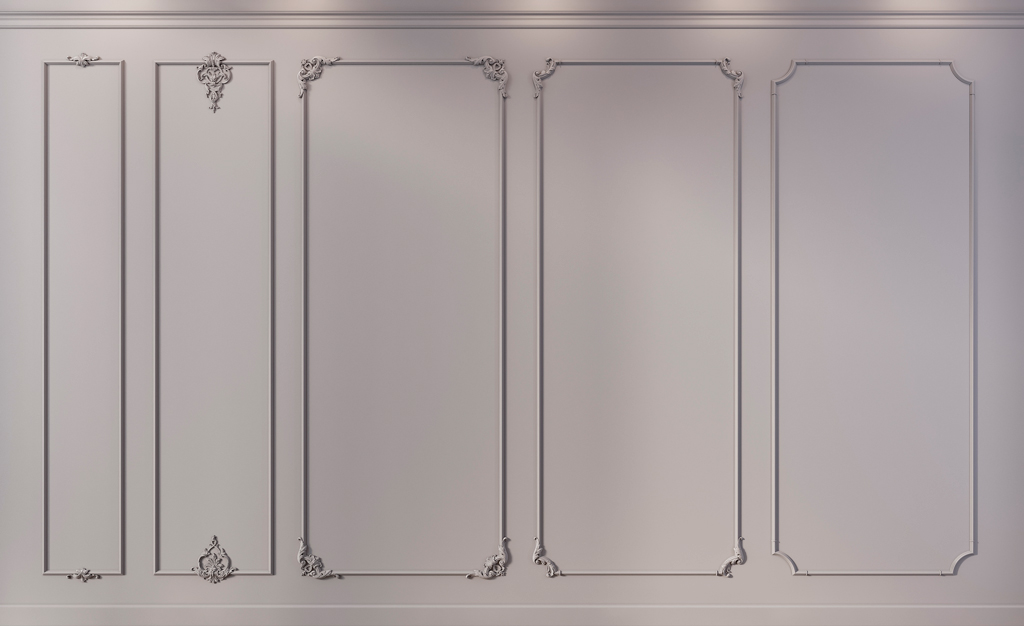

Разработка профиля начинается с анализа стилистических требований и функциональных задач. Классические наличники имеют выраженный рельеф с каннелюрами, закруглениями, выступами, создающими игру света и тени. Современные профили более лаконичны, часто представляют собой простые геометрические формы с чёткими гранями. Дизайнеры создают 3D-модели будущих изделий, просчитывают технологичность производства, оценивают расход материала, моделируют поведение профиля при монтаже. Компьютерное моделирование позволяет увидеть, как наличник будет выглядеть в интерьере, как он сочетается с дверным полотном, какие тени создаёт при разном освещении.

Изготовление фрез и ножей — отдельная технологическая задача. Инструмент для профилирования должен точно воспроизводить заданную форму, сохранять геометрию при длительной эксплуатации, обеспечивать чистоту обработки поверхности. Фрезы изготавливаются из быстрорежущей стали или оснащаются твердосплавными пластинами, шлифуются с точностью до микрон, балансируются для исключения вибраций при высоких оборотах. Комплект инструмента для одного профиля может включать десяток различных ножей, каждый из которых формирует определённый участок сечения.

Профилирование на четырёхсторонних станках — кульминация технологического процесса. Заготовка подаётся в зону обработки вальцами с переменной скоростью, обеспечивающими постоянное прижатие к направляющим. Шпиндели с фрезами располагаются сверху, снизу и с обеих сторон, обрабатывая заготовку со всех четырёх сторон за один проход. Скорость вращения шпинделей достигает 6000-9000 об/мин, скорость подачи — до 30-50 метров в минуту. За секунды заготовка превращается в готовый профиль с идеальной геометрией и зеркальной поверхностью. Автоматические системы контролируют размеры в режиме реального времени, корректируя положение инструмента для компенсации износа.

Для сложных профилей с многоярусным рельефом применяется многопроходная обработка. Первый проход создаёт базовую форму, последующие — прорабатывают детали, финальный — обеспечивает чистоту поверхности. Между проходами может выполняться промежуточная шлифовка для удаления ворса и выравнивания текстуры. Особо сложные элементы с глубокой резьбой, подрезами, криволинейными участками обрабатываются на фрезерных центрах с ЧПУ, где инструмент движется по заданной программе, создавая трёхмерный рельеф любой сложности.

Контроль геометрии — непрерывный процесс на всех этапах обработки. Шаблоны, измерительные приборы, лазерные сканеры проверяют соответствие готовых изделий чертежам. Допуски на размеры наличника дуб составляют ±0,2 мм по ширине и толщине, ±0,5 мм по длине. Отклонения от прямолинейности не должны превышать 0,3 мм на метр длины. Такая точность обеспечивает идеальную стыковку элементов при монтаже, когда угловые соединения получаются без щелей, а все элементы лежат в одной плоскости.

Финишная обработка включает шлифование для удаления следов фрезерования, окатывание острых граней для безопасности и эстетики, очистку от пыли и стружки. Шлифовальные станки с несколькими абразивными лентами последовательно обрабатывают поверхность, переходя от грубого зерна к тонкому. Финальная полировка создаёт поверхность, готовую к нанесению покрытия без дополнительной подготовки. Щёточные машины обрабатывают труднодоступные участки профиля, куда не достаёт плоская лента. Пневматические обдувочные системы удаляют древесную пыль из углублений и пазов.

Профиль из дерева: разработка сечения и деталей

Профиль из дерева для дверных коробок, наличников, плинтусов создаётся с учётом множества факторов: стилистики интерьера, функциональных требований, технологических ограничений производства, особенностей монтажа. Каждый элемент профиля имеет своё назначение: выступы создают линии светотени, канавки снимают внутренние напряжения древесины и предотвращают коробление, фаски облегчают стыковку элементов и придают изделию завершённость.

Радиусы закруглений выбираются исходя из технологических возможностей инструмента и эстетических требований. Минимальный радиус, который можно выполнить стандартными фрезами, — около 2 мм. Меньшие радиусы требуют специального инструмента и приводят к быстрому износу режущих кромок. Большие радиусы 8-15 мм создают мягкие, плавные переходы, характерные для классических стилей. Острые грани с минимальным радиусом 0,5-1 мм типичны для современного минимализма, но требуют аккуратного обращения при монтаже и эксплуатации.

Фаски на кромках выполняют несколько функций. Они снимают острые грани, делая изделие безопасным при касании. Визуально облегчают профиль, создавая дополнительные линии светотени. Компенсируют мелкие неровности стен при монтаже — фаска шириной 1-2 мм скрывает зазор, который был бы заметен на острой грани. Технологически фаски упрощают стыковку элементов под углом: небольшой зазор в вершине угла, скрытый фаской, незаметен, тогда как на острой грани он бросается в глаза.

Соотношение высоты и ширины профиля определяет его визуальное восприятие и структурную прочность. Вытянутые вертикально наличники визуально увеличивают высоту проёма, приземистые — расширяют. Слишком тонкий профиль кажется хрупким и недостаточно выразительным, чрезмерно массивный — грубым и тяжеловесным. Оптимальные пропорции наличников: высота от 60 до 90 мм, толщина от 10 до 18 мм. Плинтусы: высота от 60 до 120 мм, толщина от 12 до 20 мм. Эти размеры проверены десятилетиями практики и воспринимаются гармонично в большинстве интерьеров.

Технологичность профиля оценивается на этапе проектирования. Некоторые формы, легко рисуемые на бумаге, невозможны или крайне сложны в производстве. Подрезы, обратные уклоны, острые внутренние углы требуют специального инструмента или дополнительных операций. Деревянный профиль с простой геометрией обрабатывается быстрее, имеет меньший процент брака, стоит дешевле. Сложные многоярусные профили требуют высокой квалификации наладчиков, дорогого инструмента, медленной подачи для обеспечения чистоты обработки.

Компьютерное моделирование позволяет оптимизировать профиль до начала производства. Виртуальные испытания показывают, как будет вести себя древесина при обработке, какие напряжения возникнут в материале, где вероятно скалывание или ворс. Программы автоматически генерируют траектории движения инструмента, рассчитывают режимы резания, определяют последовательность операций. Это сокращает время подготовки производства и минимизирует ошибки на этапе запуска новых изделий.

Прототипирование — создание пробных образцов нового профиля для оценки результата. На практике изделие может выглядеть иначе, чем на чертеже: игра света выявляет нюансы, не очевидные в CAD-модели. Образцы монтируются в реальный проём, оцениваются с разных расстояний, при разном освещении. По результатам испытаний вносятся коррективы: изменяются радиусы, корректируются пропорции, добавляются или убираются элементы. Только после утверждения прототипа запускается серийное производство.

Наличник дуб: баланс технологии и эстетики

Наличник дуб массив — эталон качества в дверном оформлении. Дуб обладает уникальным сочетанием свойств: высокая твёрдость обеспечивает стойкость к механическим повреждениям, плотная структура минимизирует деформации при колебаниях влажности, выразительная текстура с яркими годичными кольцами создаёт благородный внешний вид. Но эти же качества делают дуб сложным в обработке: твёрдость быстро изнашивает инструмент, танины в древесине корродируют металлические части оборудования, плотность требует мощных станков и острых ножей.

Заготовки для наличников дуб натуральный отбираются особенно тщательно. Текстура должна быть равномерной, без резких переходов цвета, крупных сучков, трещин. Годичные кольца ориентируются вдоль длины наличника для максимальной стабильности и красоты. Радиальный распил, дающий текстуру с параллельными полосами, считается наиболее престижным и стабильным. Тангенциальный распил с дугообразными линиями более выразителен, но чувствительнее к влажности.

Профилирование дубовых заготовок требует специального твердосплавного инструмента с пластинами особой марки, устойчивыми к абразивному износу. Скорость резания ниже, чем при обработке мягких пород, — около 40-50 м/мин против 60-80 м/мин для сосны. Подача тоже снижается для обеспечения чистоты обработки. Охлаждение зоны резания сжатым воздухом или масляным туманом предотвращает перегрев инструмента и древесины. Несоблюдение технологии приводит к подгоранию древесины, образованию сколов, быстрому затуплению фрез.

Шлифование наличника деревянного дуб — критически важная операция. Дубовая древесина после фрезерования имеет жёсткий ворс — торчащие волокна, которые необходимо срезать для получения гладкой поверхности. Первая шлифовка зерном 80-100 единиц срезает ворс и выравнивает мелкие неровности. Вторая шлифовка зерном 120-150 создаёт базовую гладкость. Финальная полировка зерном 180-220 готовит поверхность под покрытие. Между операциями изделия увлажняются водой — это поднимает оставшийся ворс, который удаляется на следующем проходе.

Тонирование дуба подчёркивает его текстуру и выравнивает естественные колебания цвета. Морилки на водной, спиртовой или масляной основе проникают в древесину на разную глубину, создавая различные эффекты. Водные морилки дают равномерную окраску, но поднимают ворс, требуя дополнительной шлифовки. Спиртовые сохнут за минуты, но требуют быстрой работы для избежания пятен. Масляные впитываются медленно, позволяя контролировать интенсивность тонирования. Танины в дубе реагируют с морилками, создавая глубокий насыщенный цвет, недостижимый на других породах.

Защитное покрытие завершает обработку. Лаки на полиуретановой или акриловой основе создают прочную плёнку, защищающую древесину от влаги, загрязнений, механических повреждений. Масла и воски проникают в структуру дерева, сохраняя его способность дышать, но требуют периодического обновления. УФ-отверждаемые покрытия полимеризуются за секунды под воздействием ультрафиолетовых ламп, создавая сверхпрочный защитный слой. Выбор покрытия зависит от условий эксплуатации: для жилых помещений подходят масла, для общественных зон с высокой нагрузкой — износостойкие лаки.

Плинтус деревянный: точность геометрии и стабильность

Плинтус деревянный работает в сложных условиях: он защищает нижнюю часть стены от ударов пылесоса, швабры, ножек мебели, скрывает зазоры между стеной и полом, служит декоративным обрамлением напольного покрытия. Эти функции предъявляют жёсткие требования к геометрии, стабильности размеров, прочности изделия. Малейшее коробление делает плинтус непригодным к монтажу — зазоры между плинтусом и стеной портят весь внешний вид отделки.

Стабильность формы достигается правильной сушкой и снятием внутренних напряжений. После камерной сушки древесина выдерживается в условиях, близких к эксплуатационным: температура 18-22°C, влажность воздуха 50-60%. Это позволяет материалу стабилизироваться, принять равновесную влажность, снять напряжения, возникшие при сушке. Только после акклиматизации продолжительностью минимум 48-72 часа древесина готова к механической обработке. Пропуск этого этапа приводит к короблению готовых изделий: плинтусы выгибаются дугой, скручиваются винтом, растрескиваются.

Плинтус напольный деревянный изготавливается из тщательно отобранных заготовок без сучков, трещин, смоляных карманов в зоне, прилегающей к полу и стене. Лицевая часть может иметь мелкие дефекты, если они не влияют на внешний вид — здоровые светлые сучки диаметром до 10 мм допускаются. Базовые поверхности (те, что прилегают к полу и стене) должны быть безупречно ровными, с отклонением не более 0,2 мм на метр длины. Это обеспечивает плотное прилегание плинтуса и исключает зазоры.

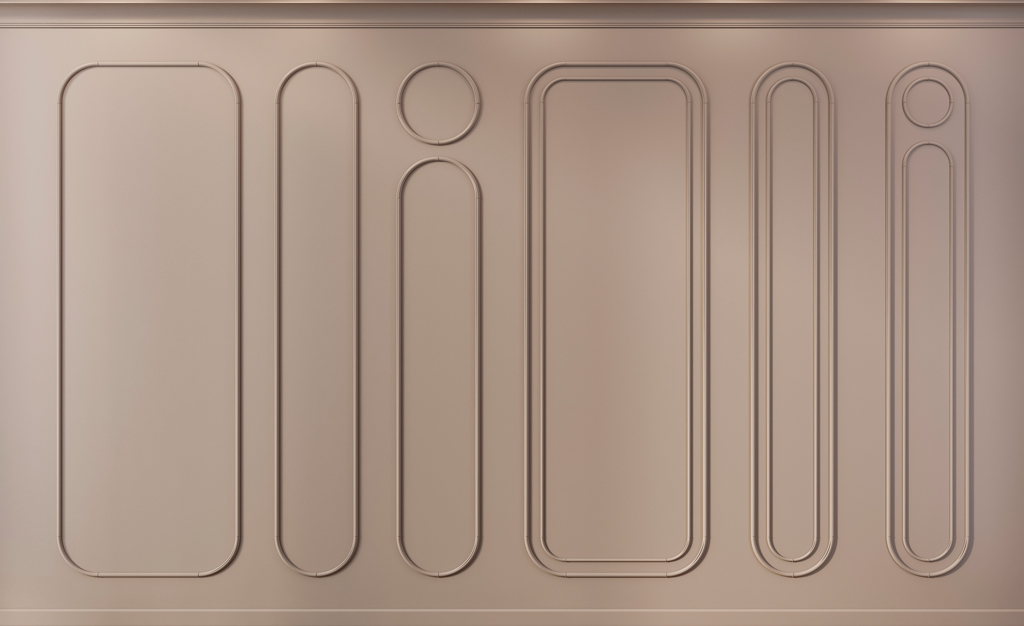

Профиль плинтуса разрабатывается с учётом способа монтажа. Традиционный вариант — прямоугольное основание с декоративной лицевой частью — крепится непосредственно к стене. Современные системы со съёмной лицевой планкой позволяют скрыть крепёж и создать идеально гладкую поверхность. Плинтусы с кабель-каналом имеют паз на тыльной стороне для укладки проводов. Ширина паза выбирается исходя из количества и сечения прокладываемых кабелей — обычно 15-25 мм при глубине 8-12 мм.

Высота плинтуса — компромисс между защитными функциями и эстетикой. Низкие плинтусы 40-60 мм визуально не перегружают пространство, подходят для небольших комнат с низкими потолками. Средние 70-90 мм — универсальны для большинства жилых помещений. Высокие 100-150 мм создают представительный образ, подчёркивают масштаб помещения, но требуют соответствующей высоты потолков. В исторических зданиях с потолками 3,5-4 метра применяются плинтусы высотой до 200 мм, создающие монументальный, дворцовый образ.

Длина плинтусов определяется транспортными ограничениями и удобством монтажа. Стандартная длина 2,0-2,5 метра оптимальна для большинства помещений — количество стыков минимально, транспортировка не вызывает сложностей. По запросу изготавливаются плинтусы длиной до 6 метров, что позволяет облицевать длинную стену без промежуточных соединений. Сращивание по длине выполняется на невидимых участках — за мебелью, в углах, под дверными проёмами. Качественное сращивание создаёт соединение прочнее массива, незаметное после монтажа и окраски.

Упаковка плинтусов из дерева защищает их от деформаций при транспортировке и хранении. Изделия укладываются штабелями с прокладками между слоями, обеспечивающими циркуляцию воздуха. Термоусадочная плёнка герметизирует упаковку, предотвращая резкие колебания влажности. Картонные уголки защищают торцы от сколов. Палетная упаковка облегчает погрузочно-разгрузочные работы и обеспечивает сохранность при складировании.

Серьёзный производитель против гаражной мастерской

Что отличает фабричное производство погонажных изделий от кустарного? Первое и главное — стабильность качества. Заводской погонаж от партии к партии идентичен по размерам, профилю, влажности, обработке поверхности. Это критично для крупных проектов, где материал закупается в несколько этапов: элементы, купленные через полгода, должны точно соответствовать ранее установленным. Кустарные производства не могут гарантировать такую повторяемость — каждая партия уникальна и может отличаться от предыдущей.

Второе отличие — технологическая база. Современный производитель погонажа инвестирует миллионы в оборудование: сушильные камеры с программируемым климатом, четырёхсторонние строгально-фрезерные станки, автоматические линии покраски, измерительные комплексы. Это обеспечивает точность обработки, недостижимую на универсальных станках кустарных мастерских. Профиль, выполненный на заводском оборудовании, имеет идеальную геометрию, зеркальную поверхность, точное соответствие чертежам.

Третье — контроль качества на всех этапах. Производство погонажа на серьёзном предприятии включает многоуровневую систему проверок. Входной контроль сырья отсеивает некачественную древесину. Операционный контроль выявляет отклонения на ранних стадиях, когда их ещё можно исправить. Финальный контроль гарантирует, что к заказчику попадёт только безупречная продукция. В мастерских такой системы нет — контроль сводится к визуальному осмотру готовых изделий.

Четвёртое — номенклатура и объёмы производства. Заводские мощности позволяют выполнять крупные заказы в сжатые сроки. Тысячи погонных метров наличников или плинтусов изготавливаются за несколько дней, причём все изделия идентичны. Мастерская способна производить десятки метров в день, причём качество и геометрия могут варьироваться. Для небольших проектов это некритично, но для застройщиков, отделывающих сотни квартир, работа с кустарями невозможна.

Пятое — документация и гарантии. Серьёзный производитель предоставляет паспорта качества, сертификаты соответствия, технические описания продукции. Гарантийные обязательства прописаны документально и обеспечены репутацией предприятия. Мастерская работает на доверии, формальные документы отсутствуют или минимальны. В случае проблем добиться возврата или замены практически невозможно.

Шестое — технологическое развитие. Заводы внедряют инновации, следят за трендами, расширяют ассортимент. ЧПУ-станки позволяют создавать профили любой сложности по индивидуальным чертежам заказчика. Автоматические линии покраски обеспечивают равномерность покрытия и широкую цветовую гамму. Мастерские работают на традиционном оборудовании, возможности ограничены стандартным инструментом.

Седьмое — экология и ответственность. Крупные производители внедряют системы очистки, утилизируют отходы, используют экологичные материалы. Сертификация FSC подтверждает ответственное лесопользование. Покрытия на водной основе не содержат токсичных растворителей. Мастерские редко уделяют внимание экологии: пыль и стружка выбрасываются без очистки, используются дешёвые лаки с высоким содержанием летучих органических соединений.

Контроль качества: влажность, геометрия, сортность

Влажность древесины — определяющий параметр качества готовых изделий. Для погонажных изделий из дерева нормативная влажность составляет 8±2%. Превышение этого диапазона приводит к усушке, короблению, растрескиванию изделий после монтажа. Занижение делает древесину хрупкой, склонной к раскалыванию при забивании гвоздей или вкручивании шурупов. Контроль влажности ведётся электронными влагомерами игольчатого или диэлектрического типа. Измерения проводятся в нескольких точках каждого изделия, данные фиксируются в журнале контроля.

Геометрия проверяется калибрами, шаблонами, измерительными приборами. Ширина и толщина контролируются микрометрами или штангенциркулями с точностью 0,01 мм. Длина измеряется рулетками или лазерными дальномерами. Прямолинейность проверяется на плите или специальном столе с подсветкой снизу — любой прогиб выявляется просветом. Допуски на геометрию дверного погонажа: по ширине ±0,2 мм, по толщине ±0,15 мм, по длине ±1 мм, отклонение от прямолинейности не более 0,3 мм на метр.

Сортность определяется количеством и характером дефектов. Сорт "Экстра" — безупречная древесина без сучков, смоляных карманов, трещин, изменений цвета. Сорт А допускает единичные здоровые светлые сучки диаметром до 5 мм, небольшие смоляные карманы, не выходящие на поверхность. Сорт В может содержать сучки до 15 мм, сросшиеся трещины, локальные изменения цвета. Сорт С допускает крупные сучки, несквозные трещины, значительные колебания оттенка. Для изделий под непрозрачную окраску сорт некритичен, под прозрачную — важен.

Качество обработки поверхности оценивается визуально и тактильно. Недопустимы следы ожогов от инструмента, вырывы волокон, сколы на кромках, ворс. Шероховатость измеряется профилометрами — приборами, считывающими микрорельеф поверхности. Для изделий под покрытие допустима шероховатость Rz 60-80 мкм, для изделий под масло — Rz 40-60 мкм, для полированных изделий — Rz 20-40 мкм. Качественная обработка обеспечивает минимальный расход лакокрасочных материалов и отличный внешний вид покрытия.

Упаковка и маркировка завершают контроль качества. Каждая упаковка маркируется с указанием артикула, размеров, породы древесины, сорта, количества изделий, даты производства, номера партии. Штрихкоды или QR-коды позволяют отслеживать продукцию в системе управления складом, обеспечивают прослеживаемость от сырья до конечного потребителя. Паспорт качества содержит результаты измерений ключевых параметров, подтверждая соответствие изделий техническим условиям.

Выбор производителя для долгосрочных поставок

Как выбрать надёжного поставщика погонажных изделий для регулярных закупок? Первый критерий — производственные мощности. Предприятие должно иметь достаточную мощность для обеспечения постоянных поставок без задержек и срывов сроков. Информация о парке оборудования, количестве сотрудников, объёмах переработки сырья даёт представление о возможностях производителя. Визит на предприятие позволяет оценить масштаб производства, культуру работы, уровень автоматизации.

Второй критерий — ассортимент продукции. Универсальный поставщик, предлагающий полную линейку погонажа из дерева — наличники, плинтусы, молдинги, карнизы, рейки — удобнее, чем покупка каждого вида изделий у отдельного производителя. Единый поставщик обеспечивает совместимость изделий по размерам, цвету, текстуре, упрощает логистику и документооборот.

Третий — гибкость и готовность к кастомизации. Возможность изготовления изделий по индивидуальным чертежам, в нестандартных размерах, с особыми покрытиями расширяет возможности дизайна и позволяет реализовывать уникальные проекты. Серьёзный производитель имеет отдел разработки, способный спроектировать новый профиль, изготовить инструмент, запустить производство в разумные сроки.

Четвёртый — качество сервиса. Компетентные менеджеры, способные проконсультировать по техническим вопросам, помочь с расчётом необходимого количества материала, организовать своевременную доставку — важная составляющая успешного сотрудничества. Техническая поддержка на этапе проектирования, рекомендации по монтажу, помощь в решении спорных вопросов отличают профессионального партнёра от простого продавца.

Пятый — логистика и условия поставки. Наличие складской программы обеспечивает немедленную отгрузку стандартных позиций. Гибкая система скидок мотивирует к регулярным закупкам. Доставка собственным транспортом гарантирует сохранность груза. Отсрочка платежа для постоянных клиентов снижает нагрузку на оборотные средства.

Шестой — репутация и отзывы. История работы предприятия, портфолио реализованных проектов, рекомендации заказчиков дают объективную картину надёжности поставщика. Крупные девелоперы, дизайнерские бюро, строительные компании работают с проверенными партнёрами, которым доверяют. Появление производителя в списке поставщиков значимых объектов — индикатор качества и надёжности.

Седьмой — сертификация и документация. Наличие сертификатов соответствия, санитарно-эпидемиологических заключений, экологических сертификатов подтверждает законность и безопасность продукции. Система менеджмента качества по стандарту ISO 9001 гарантирует стабильность процессов. Сертификация FSC подтверждает ответственное лесопользование.

Заключение: производство как искусство

Производство погонажа — сложный многоэтапный процесс, где каждая операция влияет на качество конечного продукта. От правильной сушки древесины до финишной обработки поверхности — вся технологическая цепочка должна работать безупречно. Серьёзный производитель погонажа инвестирует в оборудование, технологии, персонал, обеспечивая стабильное качество продукции и надёжность поставок.

Компания STAVROS с более чем двадцатилетним опытом производства деревянного погонажа предлагает полный спектр изделий для оформления интерьеров. Современное оборудование, строгий контроль качества на всех этапах, квалифицированный персонал, гибкая система работы с заказчиками делают STAVROS надёжным партнёром для проектов любого масштаба. Наличник дуб купить, плинтус деревянный купить, профиль из дерева — всё это доступно со склада в Санкт-Петербурге и Москве с доставкой по России.

Часто задаваемые вопросы

Сколько времени занимает производство партии погонажа? Стандартные изделия со склада отгружаются в день заказа. Производство под заказ занимает 7-14 дней в зависимости от сложности профиля и объёма партии.

Можно ли заказать погонаж нестандартного профиля? Да, STAVROS изготавливает изделия по индивидуальным чертежам. Требуется разработка инструмента, что занимает 2-3 недели и требует минимальной партии.

Какая влажность древесины в готовых изделиях? Влажность поддерживается на уровне 8±2%, что соответствует равновесной влажности в отапливаемых помещениях и гарантирует стабильность изделий.

Как проверить качество полученного погонажа? Проверьте влажность влагомером (должна быть 6-10%), геометрию штангенциркулем (отклонения не более ±0,2 мм), визуально оцените качество поверхности.

Нужна ли акклиматизация погонажа перед монтажом? Да, изделия должны выдерживаться в помещении монтажа минимум 48-72 часа для стабилизации влажности.

Какой срок службы качественного деревянного погонажа? При правильной эксплуатации — 25-50 лет для дуба и бука, 15-25 лет для хвойных пород.

Чем отличается сращенный погонаж от цельного? Сращенный набирается из коротких сегментов, соединённых микрошипами. Он дешевле, не имеет сучков, стабильнее цельного, но стык может быть заметен под прозрачным покрытием.