Содержание статьи:

- Выбор древесины: основа качественного результата

- Твёрдолиственные породы

- Мягколиственные породы

- Хвойные породы

- Требования к заготовкам

- Станок для балясин: выбор и подготовка оборудования

- Типы токарных станков

- Ключевые характеристики станка

- Необходимые приспособления и инструменты

- Подготовка заготовки: от бруска к цилиндру

- Токарная обработка: от грубой формы к тонким деталям

- Черновая обработка

- Разметка профиля

- Формирование профиля

- Тонкие детали и кольца

- Шлифовка: путь к идеальной гладкости

- Последовательность шлифовки

- Техника шлифовки

- Шлифовка после снятия со станка

- Финишная отделка: защита и красота

- Масляные покрытия

- Восковые покрытия

- Лаковые покрытия

- Тонирование и патинирование

- Специализированные техники: копирование и резьба

- Копирование на токарном станке

- Резьба по точёным изделиям

- Техника безопасности: работа без травм

- Частые ошибки начинающих и как их избежать

- Изготовление серии балясин: советы по производительности

- Альтернатива самостоятельному изготовлению: когда лучше купить

- Часто задаваемые вопросы

Создание деревянных изделий своими руками — это не просто способ сэкономить или получить уникальную вещь. Это особое удовольствие от процесса, когда под вашими руками обычный брусок превращается в изящную балясину или идеально круглый поручень. В 2026 году, когда массовое производство достигло невероятных масштабов, ручная работа обретает новую ценность — она несёт в себе душу мастера, индивидуальность, связь с традициями. Круглый погонаж из дерева своими руками — это проект, который может освоить любой, кто готов вложить время в изучение техники и приобретение базовых навыков работы с деревом.

Что такое круглый погонаж? Это общее название для деревянных изделий круглого сечения различного диаметра и назначения: поручни для лестниц, круглые молдинги, штапики, нагели, декоративные палочки. Но венцом мастерства изготовления круглого погонажа является изготовление балясин из дерева — здесь требуется не только умение работать на токарном станке, но и художественное чутьё, понимание пропорций, терпение. В этой статье мы пройдём весь путь от выбора заготовки до финишной отделки, раскроем секреты профессионалов и поделимся практическими советами для домашней мастерской.

Почему стоит попробовать изготовить балясины своими руками? Во-первых, это значительная экономия — готовые балясины стоят от 500 до 5000 рублей за штуку, а при самостоятельном изготовлении затраты ограничиваются стоимостью древесины и расходных материалов. Во-вторых, возможность создать уникальный дизайн — вы не ограничены каталогом производителя, можете воплотить любую идею. В-третьих, это бесценный опыт и навык, который останется с вами навсегда. Готовы взять в руки резец и превратить кусок дерева в произведение искусства?

Выбор древесины: основа качественного результата

Прежде чем приступить к токарной обработке, необходимо выбрать правильную древесину. От этого зависит не только лёгкость обработки, но и долговечность, внешний вид готового изделия. Для изготовления круглого погонажа и балясин подходят различные породы, каждая со своими особенностями.

Твёрдолиственные породы

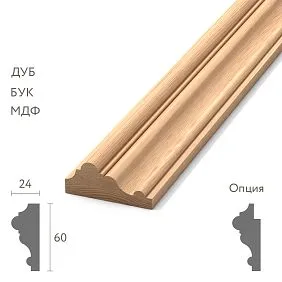

Дуб — король среди пород для токарной обработки. Его плотность 700–750 кг/м³ обеспечивает прочность готового изделия, а красивая текстура с медулярными лучами создаёт благородный вид. Дуб отлично точится, держит мелкие детали, не раскалывается. Однако обработка дуба требует острых инструментов и определённой физической силы — древесина твёрдая, резцы быстро тупятся. Для начинающих лучше начать с более мягких пород, оставив дуб на будущее, когда навыки окрепнут.

Бук — отличная альтернатива дубу. Плотность 650–700 кг/м³ делает его достаточно прочным, но при этом он легче обрабатывается. Текстура бука однородная, мелкозернистая, что позволяет вытачивать тонкие детали с чёткими линиями. Цвет — нежный розовато-бежевый, который красиво смотрится как в натуральном виде, так и после тонирования. Бук — идеальный выбор для тех, кто делает балясины из дерева своими руками впервые.

Ясень по характеристикам близок к дубу, но имеет более светлую окраску и менее контрастную текстуру. Волокнистая структура ясеня придаёт ему высокую ударную вязкость — изделия из ясеня не трескаются при случайных ударах. Точится ясень хорошо, но требует очень острых инструментов для получения гладкой поверхности без вырывов волокон.

Мягколиственные породы

Липа — любимая порода резчиков и токарей-любителей. Её плотность всего 450–500 кг/м³, что делает обработку лёгкой и приятной. Липа точится как масло, позволяет вытачивать мельчайшие детали, практически не даёт сколов. Однако низкая плотность означает меньшую прочность — липовые балясины не подходят для интенсивно используемых лестниц, но идеальны для декоративных элементов, внутренних лестниц с низкой нагрузкой.

Берёза — золотая середина между липой и буком. Плотность 600–650 кг/м³, текстура однородная, цвет светлый с лёгким желтоватым оттенком. Берёза хорошо точится, неплохо держит детали, доступна по цене. Единственный недостаток — склонность к короблению при изменении влажности, поэтому берёзовые заготовки должны быть тщательно высушены.

Хвойные породы

Сосна — самая доступная и дешёвая порода. Легко обрабатывается, но имеет неоднородную структуру: чередование мягких ранних и твёрдых поздних слоёв, наличие сучков и смоляных карманов. При точении сосны резец то легко входит в мягкий слой, то встречает сопротивление твёрдого. Это требует постоянного контроля и может привести к сколам. Для круглого погонажа простого профиля сосна подходит, для балясин с тонкими деталями — нет.

Лиственница плотнее сосны (650–700 кг/м³) и содержит больше смолы, что делает её устойчивой к влаге. Лиственница хорошо точится, но смолистость может затруднять шлифовку и покрытие — смола забивает наждачную бумагу, препятствует впитыванию масел. Для наружных изделий, лестниц в банях лиственница — отличный выбор.

Требования к заготовкам

Независимо от породы, заготовка должна соответствовать определённым требованиям. Влажность — критически важный параметр. Для токарной обработки с последующей эксплуатацией в помещении влажность должна быть 8–12%. Более влажная древесина после обработки будет усыхать, что приведёт к деформациям, трещинам, ослаблению соединений. Сушить древесину нужно медленно, в естественных условиях или в сушильной камере с контролем режима.

Отсутствие дефектов — сучки, трещины, смоляные карманы, гниль недопустимы. Сучок при точении может выпасть, оставив дыру. Трещина будет расширяться. Гнилая древесина раскрошится под резцом. Выбирайте заготовки высшего или первого сорта, без видимых дефектов. Размеры заготовки должны быть на 20–30% больше финального изделия по диаметру и на 50–100 мм больше по длине. Это даст запас для закрепления в станке и компенсирует возможные торцевые трещины.

Станок для балясин: выбор и подготовка оборудования

Центральный инструмент для изготовления круглого погонажа — токарный станок по дереву. Современный рынок предлагает широкий выбор оборудования — от компактных настольных моделей для любителей до мощных профессиональных станков. Какой станок для балясины выбрать?

Типы токарных станков

Настольные станки — компактные модели мощностью 400–800 Вт, расстоянием между центрами 500–800 мм, диаметром обработки над станиной 250–350 мм. Подходят для домашней мастерской, где нет места для крупного оборудования. Позволяют изготавливать балясины длиной до 700 мм и диаметром до 80 мм — этого достаточно для большинства бытовых задач. Цена настольных станков — от 15000 до 50000 рублей в зависимости от производителя и комплектации.

Напольные станки среднего класса — мощность 1000–1500 Вт, расстояние между центрами 1000–1500 мм, диаметр обработки 300–400 мм. Это оптимальный выбор для серьёзного любителя или небольшой мастерской. Позволяют изготавливать балясины стандартной длины 900–1200 мм. Станина из чугуна обеспечивает стабильность, отсутствие вибраций. Цена — от 50000 до 150000 рублей.

Профессиональные станки — мощность от 2000 Вт, расстояние между центрами от 1500 мм, возможность работы с крупными заготовками. Оснащаются системами переменной скорости, реверсом, копировальными устройствами. Цена — от 200000 рублей. Для домашнего использования избыточны, но если вы планируете делать балясины на продажу или выполнять заказы — имеет смысл рассмотреть.

Ключевые характеристики станка

Мощность двигателя определяет, с какими заготовками можно работать. Для балясин диаметром до 80 мм достаточно 600–800 Вт. Для более крупных изделий нужно 1000–1500 Вт. Избыточная мощность не нужна — лучше потратить деньги на качество изготовления станины и подшипников.

Расстояние между центрами — максимальная длина заготовки, которую можно обработать. Стандартные балясины имеют длину 900 мм, поэтому нужен станок с расстоянием между центрами минимум 1000 мм (запас на крепление). Если планируется изготовление длинных балясин или столбов — выбирайте станок с расстоянием 1200–1500 мм.

Диаметр обработки над станиной — максимальный диаметр заготовки. Для балясин достаточно 300 мм, для столбов может потребоваться 400–500 мм. Скорость вращения — должна быть регулируемой. Крупные заготовки обрабатываются на малых оборотах (500–800 об/мин), мелкие детали — на высоких (2000–3000 об/мин). Станок с фиксированной скоростью сильно ограничит возможности.

Необходимые приспособления и инструменты

Помимо самого станка, потребуется набор токарных резцов. Минимальный набор для начинающего: рейер (полукруглый резец для черновой обработки), мейсель (плоский резец для чистовой обработки и подрезки торцов), косяк (резец с косым лезвием для нарезки канавок и деталей). Профессиональные наборы включают 8–12 резцов различных профилей.

Качество резцов критически важно. Дешёвые резцы из низкокачественной стали быстро тупятся, требуют постоянной заточки. Профессиональные резцы из быстрорежущей стали (HSS) держат заточку долго, обеспечивают чистый рез. Цена профессионального резца — от 2000 до 5000 рублей, набора из 6 штук — от 12000 рублей. Это инвестиция, которая окупится качеством работы.

Подручник — опора для резца при точении. Должен быть массивным, жёстко фиксироваться, легко перемещаться вдоль станины. Центры — передний (трезубец, который вгоняется в торец заготовки и вращает её) и задний (конус, который поддерживает второй конец). Задний центр должен быть вращающимся, на подшипниках — это уменьшает трение и нагрев.

Система заточки резцов необходима для поддержания инструмента в рабочем состоянии. Можно использовать настольный точильный станок с кругом зернистостью 80–120 для грубой заточки и 240–320 для доводки. Альтернатива — заточные системы типа Tormek, которые обеспечивают идеальную геометрию режущей кромки.

Подготовка заготовки: от бруска к цилиндру

Перед закреплением в станке заготовку нужно подготовить. Разметка центров — на торцах заготовки проводятся диагонали, точка пересечения — центр. В центре передего торца керном делается углубление для трезубца. На заднем торце можно сделать небольшое углубление для заднего центра, но это не обязательно.

Придание формы близкой к круглой облегчит последующую обработку и уменьшит вибрацию. Если заготовка квадратного сечения 80×80 мм, рубанком или топором снимаются рёбра, придавая заготовке форму восьмиугольника. Ещё лучше — шестнадцатиугольника. Чем ближе форма к окружности, тем меньше будет биения при начале точения.

Проверка на трещины и дефекты — ещё раз осмотрите заготовку. Торцевые трещины глубиной более 10 мм недопустимы — при вращении заготовка может расколоться. Выступающий сучок может вылететь. Лучше выбраковать сомнительную заготовку на этом этапе, чем рисковать безопасностью и тратить время на обработку дефектного материала.

Токарная обработка: от грубой формы к тонким деталям

Закрепляем заготовку в станке. Трезубец передней бабки плотно вгоняется в торец заготовки (можно постучать молотком через деревянную прокладку). Задний центр подводится к заднему торцу, фиксируется. Заготовка должна вращаться свободно, без заеданий, но и без люфта. Проверяем: вращаем заготовку рукой — она должна идти легко, равномерно.

Черновая обработка

Устанавливаем подручник на расстоянии 5–10 мм от заготовки, примерно на уровне центра. Включаем станок на минимальных оборотах (500–800 об/мин для заготовки диаметром 80 мм). Берём рейер — полукруглый резец для черновой работы. Опираем резец на подручник, рукоятка резца под мышкой или на бедре — она не должна гулять.

Подводим резец к вращающейся заготовке, начинаем снимать материал. Движение резца — вдоль заготовки, плавное, без рывков. Снимаем слой за слоем, постепенно приближаясь к цилиндру. Стружка должна идти ровная, без рывков. Если резец вибрирует, подскакивает — значит, угол атаки неправильный, нужно скорректировать наклон рукоятки.

Первая задача — получить цилиндр правильной формы, равномерного диаметра по всей длине. Контроль — штангенциркулем в нескольких точках. Допустимое отклонение на этом этапе ±1 мм. По мере приближения к цилиндрической форме увеличиваем обороты станка до 1200–1500 об/мин — это даст более чистую поверхность.

Разметка профиля

Когда цилиндр получен, наносим разметку будущего профиля балясины. Можно использовать карандаш, прикладывая его к вращающейся заготовке — получаются чёткие кольцевые линии. Отмечаем расположение основных элементов: базы (нижней части), тела (центральной части), капители (верхней части), всех утолщений и сужений.

Профессионалы используют шаблоны — картонные или деревянные лекала с вырезанным профилем. Шаблон прикладывается к заготовке, позволяя визуально контролировать процесс. Если вы делаете серию одинаковых балясин, шаблон обязателен — он обеспечит идентичность всех изделий.

Формирование профиля

Теперь начинается творческая работа — формирование профиля. Используем разные резцы для разных элементов. Мейселем (плоским резцом) формируем плоские участки, торцы, ступеньки. Рейером формируем выпуклые элементы — вазы, бусины. Косяком нарезаем канавки, кольца, создаём переходы.

Работа требует концентрации и точности. Снимаем материал постепенно, постоянно проверяя профиль шаблоном или линейкой. Глубокие канавки вырезаем косяком: резец устанавливается почти перпендикулярно заготовке, плавно погружается, формируя V-образный или U-образный паз. Вазы (выпуклые элементы) формируются рейером круговыми движениями — резец описывает дугу, снимая материал с двух сторон.

Переходы между элементами должны быть плавными, гармоничными. Резкие ступеньки выглядят грубо. Классическая балясина — это текучая форма, где каждый элемент органично перетекает в следующий. Если делаете балясину в классическом стиле, изучите пропорции античных колонн — они основаны на математических соотношениях, создающих визуальную гармонию.

Тонкие детали и кольца

Самая сложная часть — вытачивание тонких деталей. Кольца диаметром 20–25 мм, разделённые канавками глубиной 5–10 мм, требуют твёрдой руки и острого инструмента. Здесь работаем на повышенных оборотах (2000–2500 об/мин) тонким косяком. Движения должны быть уверенными, но не резкими.

Если вы новичок, не пытайтесь сразу делать сложные профили с множеством мелких деталей. Начните с простых форм — цилиндр с несколькими вазами, без тонких колец. По мере роста мастерства сложность можно увеличивать. Помните: даже простая, но качественно выточенная балясина выглядит лучше, чем сложная, но с грубыми ошибками.

Шлифовка: путь к идеальной гладкости

После того как профиль сформирован, начинается шлифовка. Это не менее важный этап, чем точение — именно шлифовка определяет качество поверхности, тактильные ощущения при прикосновении. Шлифовка выполняется при вращающейся заготовке, наждачной бумагой различной зернистости.

Последовательность шлифовки

Начинаем с грубой наждачной бумаги зернистостью 80–100. Она снимает следы резца, выравнивает мелкие неровности. Отрезаем полоску наждачной бумаги шириной 30–50 мм, длиной 200–300 мм. Прикладываем к вращающейся заготовке, слегка прижимаем, двигаем вдоль профиля. Работаем в перчатках или держим бумагу через тряпку — трение нагревает бумагу, может обжечь пальцы.

После обработки зернистостью 80–100 переходим к 120–150, затем 180–220, затем 280–320. Каждый следующий номер убирает царапины от предыдущего. Финишная шлифовка — бумагой 400, а для особо гладких изделий — 600. После такой обработки поверхность становится шелковистой, без малейших шероховатостей.

Техника шлифовки

Движения должны быть плавными, с равномерным нажимом. Не задерживайтесь долго на одном месте — от трения дерево нагревается, может потемнеть или даже начать тлеть. На выпуклых элементах бумага повторяет форму, на канавках входит в углубление. Для глубоких узких канавок используйте узкие полоски бумаги или специальные шлифовальные шнуры.

После каждого номера зернистости сдуваем или смахиваем пыль кистью. Это позволяет увидеть результат, выявить пропущенные участки. Некоторые мастера слегка смачивают заготовку водой между этапами шлифовки — это поднимает ворс, который затем удаляется следующим номером бумаги. Результат — ещё более гладкая поверхность.

Шлифовка после снятия со станка

После финишной шлифовки на станке заготовку снимаем. Торцы, которые были зажаты центрами, требуют доработки. Отпиливаем участки, повреждённые трезубцем и задним центром. Торцы подрезаем под 90 градусов (или под нужным углом, если балясина будет устанавливаться на наклонную поверхность).

Торцы шлифуем вручную или на шлифовальном станке. Можно использовать шлифовальную машинку — орбитальную или ленточную. Важно, чтобы торец был идеально ровным, перпендикулярным оси балясины. Любое отклонение приведёт к тому, что балясина будет стоять с наклоном.

Финишная отделка: защита и красота

Необработанная древесина быстро загрязняется, впитывает влагу, темнеет. Финишная отделка решает две задачи: защищает древесину от внешних воздействий и подчёркивает её красоту. Выбор типа покрытия зависит от породы древесины, условий эксплуатации, желаемого визуального эффекта.

Масляные покрытия

Натуральные масла — льняное, тунговое, датское — глубоко проникают в структуру древесины, подчёркивают текстуру, придают тёплый оттенок. Масло наносится тонким слоем тканью или кистью, втирается круговыми движениями. Через 15–20 минут излишки удаляются сухой тканью. После высыхания первого слоя (6–12 часов) наносится второй, при необходимости третий.

Преимущества масла: натуральность, сохранение тактильной теплоты дерева, лёгкость восстановления (можно обновить покрытие в любой момент, нанеся новый слой). Недостатки: требует периодического обновления (раз в 6–12 месяцев для интенсивно используемых поверхностей), не создаёт прочной защитной плёнки.

Восковые покрытия

Воск — пчелиный или карнаубский — наносится после масла или самостоятельно. Создаёт на поверхности тонкую защитную плёнку с лёгким блеском. Воск наносится мягкой тканью, втирается энергичными движениями до появления блеска. После высыхания (1–2 часа) поверхность полируется чистой тканью.

Восковое покрытие придаёт древесине шелковистость, лёгкий блеск, приятную тактильность. Подходит для балясин, ручек, других элементов, которые часто трогают руками. Недостаток: невысокая стойкость к влаге и механическим воздействиям. Для лестничных поручней, подверженных интенсивному износу, воск не лучший выбор.

Лаковые покрытия

Лак создаёт прочную прозрачную плёнку на поверхности древесины. Современные лаки на водной основе экологичны, не имеют резкого запаха, быстро сохнут. Полиуретановые лаки обеспечивают максимальную прочность и износостойкость. Алкидные лаки придают древесине тёплый янтарный оттенок.

Лак наносится кистью с мягким ворсом или распылителем в 2–4 слоя. Первый слой — грунтовочный, может поднять ворс древесины. После высыхания (2–4 часа для лаков на водной основе) производится лёгкая промежуточная шлифовка наждачной бумагой 320–400 для удаления ворса и создания шероховатости для лучшей адгезии следующего слоя. Последующие слои наносятся без промежуточной шлифовки. Финишный слой может быть матовым, полуматовым или глянцевым.

Преимущества лака: долговечная защита, стойкость к влаге и износу, не требует частого обновления. Недостатки: создаёт плёнку, которая меняет тактильные ощущения (дерево становится «холодным»), сложность восстановления (повреждённый участок требует шлифовки и перелакировки всего изделия).

Тонирование и патинирование

Если вы хотите изменить цвет древесины, сохранив видимость текстуры, используйте морилки или тонировочные масла. Они проникают в древесину, окрашивая её в желаемый оттенок. Морилки бывают на водной, спиртовой или масляной основе. Водные дают более равномерный цвет, но поднимают ворс. Спиртовые быстро сохнут, но могут давать пятна. Масляные обеспечивают наиболее равномерное окрашивание и не поднимают ворс.

Морилка наносится кистью или тканью, втирается вдоль волокон. Излишки удаляются через 5–10 минут. Для получения более тёмного оттенка можно нанести второй слой. После высыхания морилки (4–8 часов) наносится защитное покрытие — масло или лак.

Патинирование — техника искусственного старения, создающая эффект антикварной вещи. После основного окрашивания выступающие части профиля слегка зашлифовываются, обнажая более светлую древесину. Или наносится контрастный слой (например, белый), который затем частично стирается, оставаясь только в углублениях. Это создаёт глубину, подчёркивает резьбу, придаёт изделию характер.

Специализированные техники: копирование и резьба

Для тех, кто освоил базовое точение и хочет двигаться дальше, существуют специализированные техники.

Копирование на токарном станке

Если нужно изготовить несколько идентичных балясин, используется копировальное устройство. Это приспособление, которое крепится к станку и позволяет повторить профиль эталонной балясины или шаблона. Резец связан с щупом, который движется по эталону. Когда вы перемещаете щуп вдоль эталона, резец автоматически повторяет все изгибы профиля на заготовке.

Копиры бывают механическими (связь через рычаги) и гидравлическими (связь через гидравлическую систему). Для домашней мастерской подходят простые механические копиры стоимостью от 10000 рублей. Они значительно ускоряют производство серийных изделий, обеспечивают идентичность всех элементов.

Резьба по точёным изделиям

После токарной обработки на балясину можно нанести резьбу — геометрическую, растительную, сюжетную. Это превращает балясину в произведение искусства. Резьба выполняется вручную специальными ножами-косяками, стамесками различных профилей. Заготовка закрепляется неподвижно в тисках или на верстаке.

Самая распространённая техника — нанесение канелюр (вертикальных желобков) на цилиндрические участки балясины. Это классический элемент колонн дорического и ионического ордеров. Канелюры размечаются делительной головкой, вырезаются полукруглой стамеской. Для балясины диаметром 50 мм достаточно 12–16 канелюр.

Более сложная резьба — листья аканта на капители, волюты, розетки — требует высокого мастерства и опыта. Если вы только начинаете, ограничьтесь простыми геометрическими элементами: кольцами, ромбами, канелюрами. По мере роста навыков можно переходить к более сложным композициям.

Техника безопасности: работа без травм

Токарный станок — мощное оборудование, которое при неправильном использовании может причинить серьёзную травму. Соблюдение правил безопасности обязательно.

Защита глаз — обязательно используйте защитные очки или лицевой щиток. При точении летит мелкая стружка, которая может попасть в глаз. Защита органов дыхания — древесная пыль вредна для лёгких. Используйте респиратор или подключите станок к пылесосу. Одежда — не должна иметь свисающих элементов (галстуки, шарфы, широкие рукава), которые могут намотаться на вращающуюся заготовку. Длинные волосы убирайте под шапку.

Закрепление заготовки — перед включением станка убедитесь, что заготовка надёжно зажата, не имеет люфта. Проверните её рукой — вращение должно быть свободным, равномерным. Положение подручника — должен быть на расстоянии 5–10 мм от заготовки, надёжно зафиксирован. После каждого перемещения подручника проверяйте фиксацию.

Скорость вращения — крупные заготовки обрабатываются на малых оборотах. Если заготовка диаметром 150 мм вращается на 3000 об/мин, возникает огромная центробежная сила. При малейшей трещине или дефекте заготовка может разлететься. Начинайте на минимальных оборотах, постепенно увеличивая по мере снятия материала.

Остановка станка — при любом нештатном звуке, вибрации, биении немедленно останавливайте станок. Не пытайтесь исправить проблему на ходу. Выключите, дождитесь полной остановки, только потом подходите к заготовке.

Частые ошибки начинающих и как их избежать

Ошибка 1: Тупой инструмент. Начинающие часто пытаются точить тупыми резцами, прикладывая больше усилий. Это приводит к рваной поверхности, сколам, вибрации. Резцы должны быть острыми как бритва. Заточка — каждые 20–30 минут интенсивной работы.

Ошибка 2: Неправильное положение тела и рук. Руки должны быть стабилизированы — рукоятка резца под мышкой или опирается на бедро. Это предотвращает дрожание. Тело устойчиво, ноги на ширине плеч. Если устали — остановитесь, отдохните. Усталость приводит к потере контроля.

Ошибка 3: Слишком быстрое снятие материала. Жадность наказывается — глубокий рез на высоких оборотах может привести к вырыву куска дерева, сколу, поломке резца. Снимайте материал тонкими слоями, особенно при работе с твёрдыми породами.

Ошибка 4: Игнорирование направления волокон. Дерево легче режется вдоль волокон, чем поперёк. При формировании конуса двигайте резец от большего диаметра к меньшему — так вы режете по направлению волокон. Движение против волокон даёт рваную поверхность.

Ошибка 5: Отсутствие контроля размеров. Увлёкшись процессом, легко снять лишнее. Постоянно контролируйте диаметр штангенциркулем, сравнивайте профиль с шаблоном. Лучше снять меньше и потом доработать, чем снять много и испортить заготовку.

Изготовление серии балясин: советы по производительности

Если вам нужно изготовить комплект из 20–30 одинаковых балясин для лестницы, работа «поштучно» займёт недели. Профессионалы используют методы, повышающие производительность.

Подготовка всех заготовок сразу — нарежьте все заготовки нужной длины, придайте им форму близкую к круглой, разметьте центры. Это можно сделать за один день. Использование шаблонов — изготовьте точный шаблон из фанеры или пластика. При работе постоянно прикладывайте его к заготовке. Разделение процесса на этапы — первый день точите все заготовки до цилиндра. Второй день формируйте профиль на всех. Третий — шлифовка всех. Такой конвейерный подход быстрее, чем доводить каждую балясину до конца по отдельности.

Копировальное устройство — если объём производства большой, инвестиция в копир окупится быстро. Стандартизация — используйте стандартные размеры и профили, не изобретайте каждый раз новое. Это позволит накопить опыт, отточить навыки на конкретном профиле.

Альтернатива самостоятельному изготовлению: когда лучше купить

При всей привлекательности самостоятельного изготовления, нужно реалистично оценивать свои возможности. Изготовление качественной балясины требует времени — от 1 до 3 часов на штуку для опытного мастера, для новичка — в 2–3 раза больше. Плюс время на подготовку, шлифовку, отделку. Для комплекта из 30 балясин это 90–270 часов работы.

Если у вас нет токарного станка, его покупка — инвестиция от 30000 рублей (минимум для приличного станка). Плюс резцы, заточное оборудование, расходники. Если вы планируете делать балясины только для своей лестницы и больше не будете использовать станок — экономически это может быть невыгодно. В таком случае разумнее заказать готовые балясины у производителя.

Компания STAVROS предлагает широкий выбор балясин различных профилей и размеров из дуба, бука, ясеня. Производство оснащено профессиональным оборудованием, включая токарные станки с ЧПУ, что гарантирует идентичность всех элементов в партии и высокую точность геометрии. STAVROS использует только качественную древесину, прошедшую камерную сушку, что исключает деформации после установки.

Но если для вас важен сам процесс, если вы получаете удовольствие от работы с деревом, если вы хотите создать нечто уникальное своими руками — дерзайте. Навыки токарной обработки останутся с вами навсегда, откроют мир возможностей для создания не только балясин, но и множества других изделий — от чаш и ваз до ножек для мебели и декоративных элементов.

Часто задаваемые вопросы

Какой токарный станок купить для начинающего?

Для начала достаточно настольного станка мощностью 600–800 Вт с расстоянием между центрами 800–1000 мм. Обратите внимание на модели проверенных производителей — JET, Record Power, Proma. Цена — 30000–60000 рублей за приличный станок.

Сколько времени нужно, чтобы научиться делать балясины?

Базовые навыки токарной обработки можно освоить за несколько недель практики. Простые балясины цилиндрической формы с несколькими вазами получатся после 10–20 часов работы на станке. Сложные профили с тонкими деталями требуют месяцев практики.

Можно ли точить на станке по металлу?

Нет. Токарные станки по металлу имеют другую конструкцию, другую скорость вращения, другой тип резцов. Для дерева нужен специализированный токарный станок по дереву.

Какая древесина легче всего точится?

Липа — самая лёгкая в обработке порода. Для первых опытов идеальна. Также хорошо точатся берёза, бук. Дуб и ясень требуют более острых инструментов и навыков.

Нужно ли специальное помещение для токарного станка?

Желательно. Токарная обработка создаёт много пыли и стружки. Идеально — отдельная мастерская с вентиляцией или подключением пылесоса. Минимальная площадь — 6–8 кв.м.

Как часто нужно затачивать резцы?

Зависит от породы древесины и интенсивности работы. При точении твёрдых пород (дуб) — каждые 15–30 минут. Мягких пород (липа) — каждые 40–60 минут. Признак затупления — резец перестаёт резать, начинает рвать дерево.

Можно ли делать балясины без токарного станка?

Теоретически можно вырезать ручными инструментами — рубанками, рашпилями, ножами. Но это крайне трудоёмко и результат не сравнится с токарной обработкой. Для круглого погонажа токарный станок необходим.

Сколько стоит самостоятельное изготовление одной балясины?

Заготовка из бука 80×80×1000 мм стоит около 300–500 рублей. Расходники (наждачная бумага, покрытие) — около 50–100 рублей. Итого 350–600 рублей материалов. Плюс ваше время и амортизация оборудования.

Какое покрытие выбрать для балясин лестницы?

Для лестниц, подверженных интенсивному использованию, лучше всего полиуретановый лак — он даёт прочное, износостойкое покрытие. Для декоративных балясин или лестниц с низкой нагрузкой подойдёт масло с воском.

Можно ли продавать изделия, сделанные своими руками?

Да, если вы зарегистрированы как ИП или самозанятый. Спрос на ручную работу есть — многие ищут уникальные балясины, которых нет в массовом производстве. Но конкурировать по цене с крупными производителями сложно — делайте ставку на эксклюзивность.

Изготовление круглого погонажа из дерева своими руками — это увлекательное занятие, которое сочетает ремесло, творчество и практическую пользу. Вы создаёте не просто функциональный элемент, а предмет, который будет служить десятилетиями, нести в себе частичку вашего труда и души. Начните с простых проектов, постепенно усложняйте, не бойтесь ошибок — они неизбежная часть обучения. И кто знает, может быть, хобби перерастёт в призвание, а домашняя мастерская — в небольшое производство.

А если вы решите, что самостоятельное изготовление не для вас, или вам нужны комплектующие профессионального уровня — компания STAVROS всегда готова предложить широкий ассортимент балясин, поручней и других элементов для лестниц, изготовленных на современном оборудовании из качественной древесины. STAVROS — это гарантия качества, точности размеров, долговечности изделий. Ваша лестница заслуживает лучшего!